Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

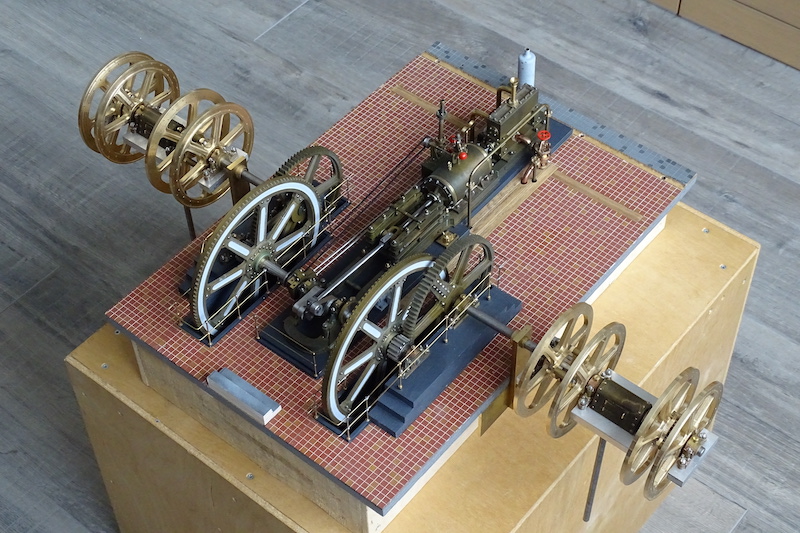

Wisboom stoomgemaal

- Topicstarter SWEK

- Startdatum

SWEK

verslagschrijvers

Weer even tijd genomen voor het schuurtje. Wel wat kleine probleempjes met de dakpannen gehad want de lijm wilde niet pakken…Dus alles eraf en opnieuw gedaan. Nu eerst de nieuwe pannen goed schoongemaakt omdat er naar mijn gevoel nog (te) veel losmiddel van de gietmal op zat. Daarna gelijmd met bisonkit….nu zit het vast…

Daarna de nokvorsten en windveren eropgezet.

En alhoewel deze niet op het huidige schuurtje zitten , heb ik op de punten toch makelaars opgezet. Past helemaal bij die tijd.

Ook het rieten randje van het vlooiendak komt er net onderuit.

nu alleen nog even afwerken…

Gr. Jan Blonk

Daarna de nokvorsten en windveren eropgezet.

En alhoewel deze niet op het huidige schuurtje zitten , heb ik op de punten toch makelaars opgezet. Past helemaal bij die tijd.

Ook het rieten randje van het vlooiendak komt er net onderuit.

nu alleen nog even afwerken…

Gr. Jan Blonk

SWEK

verslagschrijvers

Wat is er leuker dan met zulk slecht weer een beetje te hobbyen. Het schuurtje heeft nog wat afwerking nodig, dus …..

Het dak wat vervuild door een beetje te kliederen wat groen, bruin en wit.

En natuurlijk ook de loodslabben niet vergeten. Deze heb ik gemaakt uit de dikkere aluminium seal van een champagnefles (speciaal bewaard van de oud en nieuw).

Dat is prima in vorm te drukken en een beetje verf doet de rest.

Het dak daarna een keertje in de matte lak gezet, en de witte windveren juist een laagje hoogglans gegeven..

Het schuurtje is daarmee wel klaar en kan in de kast want voorlopig hebben we dit nog niet nodig.

Hier het voorbeeld. Het herbouwde schuurtje met het gemaal op de achtergrond.

Hieronder dan onze afgeleide versie,… waarbij de windveren met opzet wit zijn gemaakt. Dit vooral omdat het dan helemaal past bij de witte windveren op de westgevel van het gemaal, maar ook omdat het toch ook wat vrolijker staat dan helemaal zwart. Dat geldt dan ook voor de toevoeging van de makelaartjes…

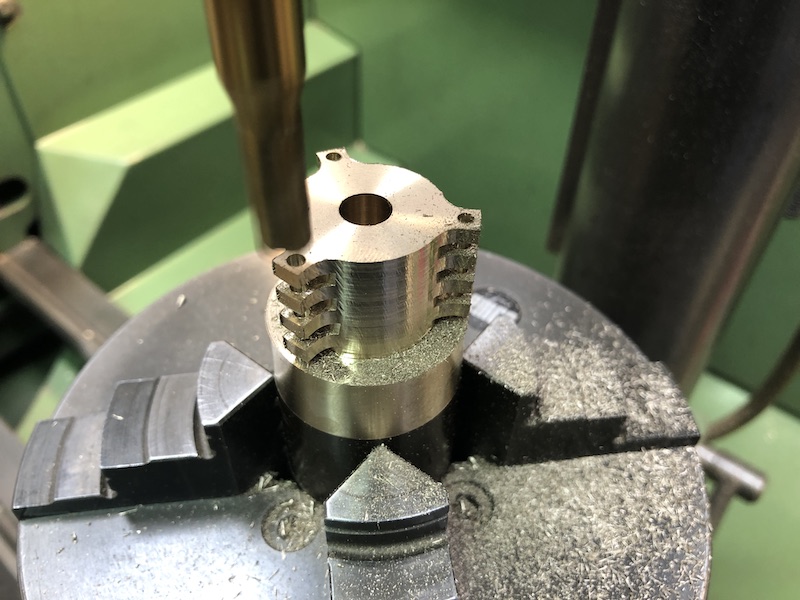

Intussen ook al wat kleinere onderdelen voorbereid. Zoals de 4 katrollen aan de nokbalken voor de trekschuiven.

Hier de enige echte katrol die er nog hangt en daaronder de 4 stuks ( een voor iedere ketel) die zijn voorbereid, waarbij ik de vork iets zwaarder moest uitvoeren ivm de ophanging (in M2)

En ook willen we de elektrische verbinding tussen het “gebouw” en de ondergrond met verende contacten maken. Die moeten dan in de wand worden weggewerkt. Deze zijn alleen voor de aansluiting van 5 ledjes/ lampjes aan de dakspanten.

De zijwand waarin ze worden gemonteerd is 12 mm dik,. De verende contacten hebben een 6 mm diameter.

De gedachte is om dan in de bodemplaat twee kleine plaatjes als contactpunt te zetten.

We hebben daar wat ruimte, maar het bovenaan uitstekende stuk moet in het model nog wel op lengte worden gemaakt.

Gr. Jan B.

Het dak wat vervuild door een beetje te kliederen wat groen, bruin en wit.

En natuurlijk ook de loodslabben niet vergeten. Deze heb ik gemaakt uit de dikkere aluminium seal van een champagnefles (speciaal bewaard van de oud en nieuw).

Dat is prima in vorm te drukken en een beetje verf doet de rest.

Het dak daarna een keertje in de matte lak gezet, en de witte windveren juist een laagje hoogglans gegeven..

Het schuurtje is daarmee wel klaar en kan in de kast want voorlopig hebben we dit nog niet nodig.

Hier het voorbeeld. Het herbouwde schuurtje met het gemaal op de achtergrond.

Hieronder dan onze afgeleide versie,… waarbij de windveren met opzet wit zijn gemaakt. Dit vooral omdat het dan helemaal past bij de witte windveren op de westgevel van het gemaal, maar ook omdat het toch ook wat vrolijker staat dan helemaal zwart. Dat geldt dan ook voor de toevoeging van de makelaartjes…

Intussen ook al wat kleinere onderdelen voorbereid. Zoals de 4 katrollen aan de nokbalken voor de trekschuiven.

Hier de enige echte katrol die er nog hangt en daaronder de 4 stuks ( een voor iedere ketel) die zijn voorbereid, waarbij ik de vork iets zwaarder moest uitvoeren ivm de ophanging (in M2)

En ook willen we de elektrische verbinding tussen het “gebouw” en de ondergrond met verende contacten maken. Die moeten dan in de wand worden weggewerkt. Deze zijn alleen voor de aansluiting van 5 ledjes/ lampjes aan de dakspanten.

De zijwand waarin ze worden gemonteerd is 12 mm dik,. De verende contacten hebben een 6 mm diameter.

De gedachte is om dan in de bodemplaat twee kleine plaatjes als contactpunt te zetten.

We hebben daar wat ruimte, maar het bovenaan uitstekende stuk moet in het model nog wel op lengte worden gemaakt.

Gr. Jan B.

Laatst bewerkt:

Mooi werk Jan,

Aluminium seal van een champagnefles

(speciaal bewaard van de oud en nieuw).

Speciaal gedronken voor de alucap?

Heel lang geleden had ik daar een rol van.

Spul net als huishoud aluminium op rol maar dan dik.

Ze maakten er aluminium schaaltjes van.

Puur aluminium (zonder legerings aandelen), lekker zacht, goed vormbaar.

Veel modelbouwplezier,

Willum

Aluminium seal van een champagnefles

(speciaal bewaard van de oud en nieuw).

Speciaal gedronken voor de alucap?

Heel lang geleden had ik daar een rol van.

Spul net als huishoud aluminium op rol maar dan dik.

Ze maakten er aluminium schaaltjes van.

Puur aluminium (zonder legerings aandelen), lekker zacht, goed vormbaar.

Veel modelbouwplezier,

Willum

SWEK

verslagschrijvers

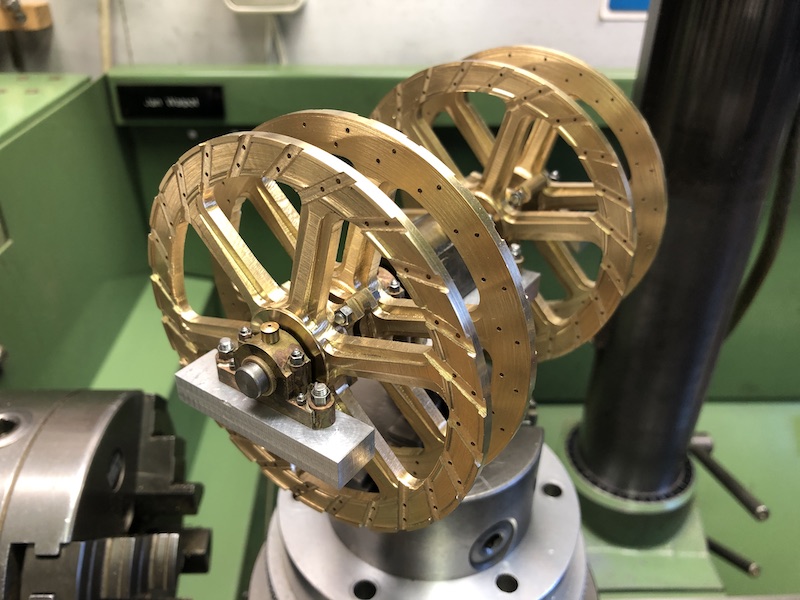

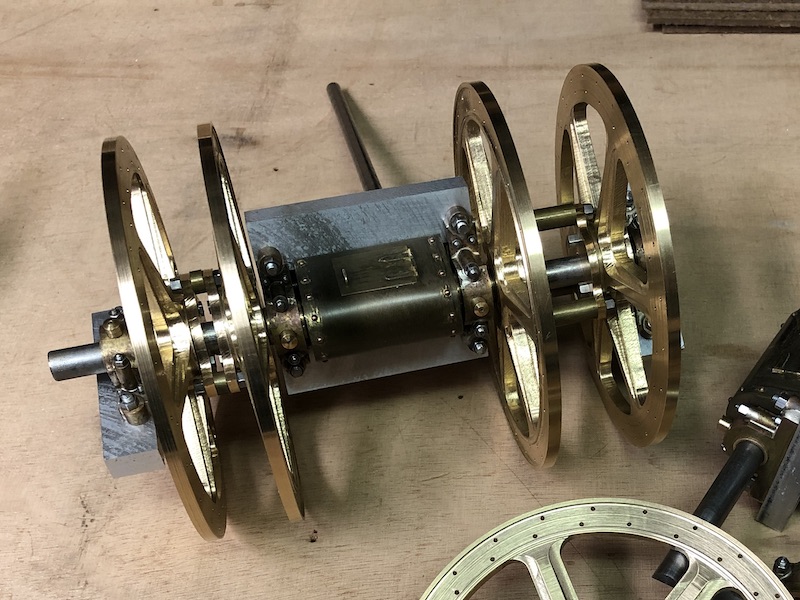

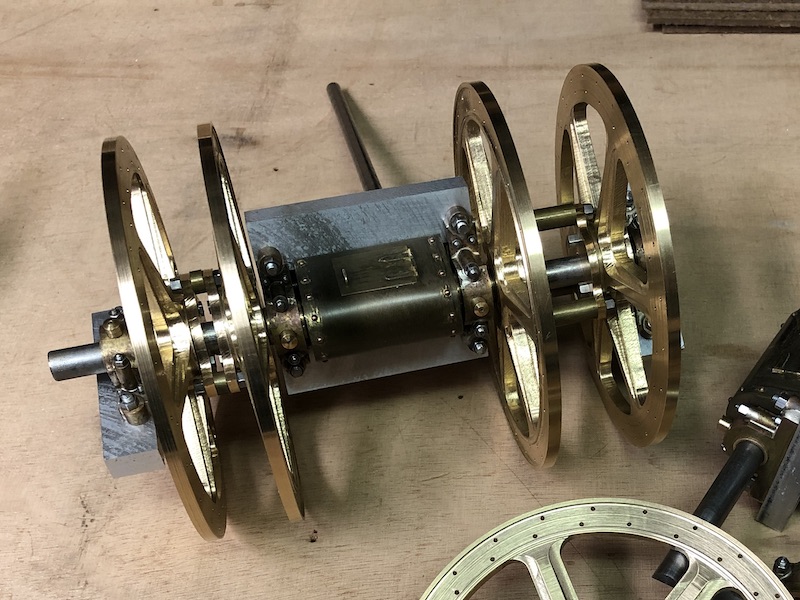

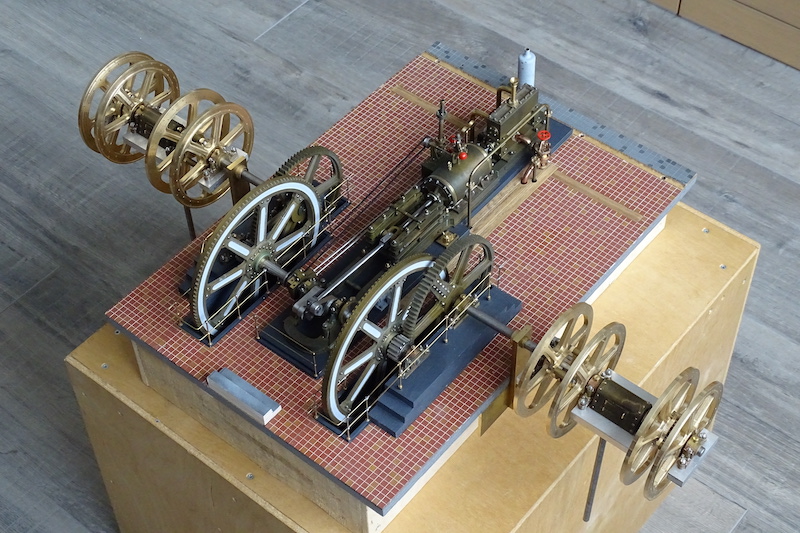

De centerstukken gemonteerd met de afstandsbussen ertussen.

Nu is duidelijk het verschil in breedte te zien tussen de binnenste en buitenste schepraderen.

Aan de buitenkanten de rader assen ingekort tot de juiste lengte.

De gaten geboord in de ringen waarmee de schepraderen samengesteld worden.

Groet, Jan W.

Nu is duidelijk het verschil in breedte te zien tussen de binnenste en buitenste schepraderen.

Aan de buitenkanten de rader assen ingekort tot de juiste lengte.

De gaten geboord in de ringen waarmee de schepraderen samengesteld worden.

Groet, Jan W.

Stoompomp

In Memoriam

Hoe meer ik jullie topic volg hoe meer ik ontzag krijg voor de bouwers van het gemaal.

Ik ken de tekening niet, maar ik verwacht, dat het binnen rad 2/3 en het buiten rad 1/3 is, van de som van de breedte van de beide raderen.

Hierdoor krijg je een mooie belasting verdeling op de as.

Het koppel blijft gelijk, maar de lagerbelasting, drukkracht, neemt niet toe.

Voordeel, indien twee gelijke schepraderen, dan was de as door het zwaardere scheprad aan het eind, door torsie zwaarder belast, ook het eindlager.

Het waren echt vakmensen.

Groet. Henk

Ik ken de tekening niet, maar ik verwacht, dat het binnen rad 2/3 en het buiten rad 1/3 is, van de som van de breedte van de beide raderen.

Hierdoor krijg je een mooie belasting verdeling op de as.

Het koppel blijft gelijk, maar de lagerbelasting, drukkracht, neemt niet toe.

Voordeel, indien twee gelijke schepraderen, dan was de as door het zwaardere scheprad aan het eind, door torsie zwaarder belast, ook het eindlager.

Het waren echt vakmensen.

Groet. Henk

Laatst bewerkt:

Jan Walpot

verslagschrijvers

Henk, de binnenste schepraderen waren 125 cm breed en de buitenste 90 cm.

Dat het vakmensen waren ben ik helemaal met je eens.

We kunnen veel beredeneren maar er zal ook veel kennis en kunde voor ons verborgen blijven.

Groet, Jan.

Dat het vakmensen waren ben ik helemaal met je eens.

We kunnen veel beredeneren maar er zal ook veel kennis en kunde voor ons verborgen blijven.

Groet, Jan.

Stoompomp

In Memoriam

De kunde en kennis is niet verloren, maar nu in complexe rekenbestanden verborgen.

Heden ten dage maakt men nog steeds gebruik van de destijds toegepaste kennis op gebied van mechanica.

Destijds had men een rekenliniaal, heb ik ook mee leren werken, optellen van logaritmes.

Momeneel worden de wieken van de windmolens volgens het zelfde principe berekend.

Het blad van de wiek dichtbij de as is dik en naar mate de afstand naar de as wordt het blad dunner, lees spitser.

Hierdoor krijg je een evenredige verdeling van de kracht, moment, op de as, lees blad.

Dit wetende, had ik een schatting gemaakt van de breedte van de raderen.

Veel succes met het project. Groet. Henk.

Heden ten dage maakt men nog steeds gebruik van de destijds toegepaste kennis op gebied van mechanica.

Destijds had men een rekenliniaal, heb ik ook mee leren werken, optellen van logaritmes.

Momeneel worden de wieken van de windmolens volgens het zelfde principe berekend.

Het blad van de wiek dichtbij de as is dik en naar mate de afstand naar de as wordt het blad dunner, lees spitser.

Hierdoor krijg je een evenredige verdeling van de kracht, moment, op de as, lees blad.

Dit wetende, had ik een schatting gemaakt van de breedte van de raderen.

Veel succes met het project. Groet. Henk.

Laatst bewerkt:

SWEK

verslagschrijvers

Terwijl Jan (W) nog best veel werk heeft aan de schepraderen, zijn Olaf en ik onze focus steeds meer aan het verleggen naar de aankleding van het gebouw en de directe omgeving. Het schuurtje was een mooi voorbeeld van de beoogde aankleding. Dat was nog “vulwerk” omdat we in afwachting waren bestelde onderdelen en mallen. Bijvoorbeeld voor het hekwerk.

Op de oude ontwerptekening van het gebouw staat summier iets aangegeven van het hekwerk bij de watergangen. Met van die oude vierkante, conische paaltjes. Die kenmerkende vorm kunnen we natuurlijk niet negeren…..maar hoe maak je die in serie….bijvoorbeeld door ze te printen.

Maar waar de meeste modelbouwers printen met kunststof hebben wij nu bewust gekozen voor een meer professionele aanpak door te kiezen voor metaal.

Wij kozen ervoor om deze paaltjes in aluminium te laten printen, waarbij wij er wel voor gekozen hebben om de gaatjes er zelf in te boren.

Hier de paaltjes in close up. …Deze aluminium geprinte onderdelen zijn tot in hoogglans te polijsten, maar in het echt zijn dit gietijzeren paaltjes en daarom bevalt de iets ruwe finish van de printversie ons eigenlijk wel. We zullen deze daarom ook niet nabewerken.

Hier op de proefopstelling met 1mm verbindingen..

Proef geslaagd…

Gr. Jan B.

Op de oude ontwerptekening van het gebouw staat summier iets aangegeven van het hekwerk bij de watergangen. Met van die oude vierkante, conische paaltjes. Die kenmerkende vorm kunnen we natuurlijk niet negeren…..maar hoe maak je die in serie….bijvoorbeeld door ze te printen.

Maar waar de meeste modelbouwers printen met kunststof hebben wij nu bewust gekozen voor een meer professionele aanpak door te kiezen voor metaal.

Wij kozen ervoor om deze paaltjes in aluminium te laten printen, waarbij wij er wel voor gekozen hebben om de gaatjes er zelf in te boren.

Hier de paaltjes in close up. …Deze aluminium geprinte onderdelen zijn tot in hoogglans te polijsten, maar in het echt zijn dit gietijzeren paaltjes en daarom bevalt de iets ruwe finish van de printversie ons eigenlijk wel. We zullen deze daarom ook niet nabewerken.

Hier op de proefopstelling met 1mm verbindingen..

Proef geslaagd…

Gr. Jan B.

Laatst bewerkt:

Ziet er schitterend uit!

SWEK

verslagschrijvers

Weer een mijlpaal bereikt en een lastig karweitje kunnen afronden. Nl. alle openingen voor de ramen en deuren in de basismuren.

En omdat we de 2 mm dikke voorzetwandjes met de steenpatronen al vooraf gemaakt hebben op basis van de tekeningen en foto’s van het nog bestaande gebouw, moesten we de achterliggende multiplex basismuren achteraf nog voorzien van deze openingen. Deze methode is bewust gekozen om verschillende bouwtechnische redenen. Maar dit betekende wel dat het frezen van deze openingen een zeer nauwkeurig werkje zou gaan worden.

In de rapportage in dit draadje hebben we het frezen van de ramen, de deur en de openingen voor de naamplaat, in de oostelijke muur, (de hoofdingang) enkele weken terug al laten zien. Daarbij konden we nog direct frezen op de multiplex binnenmuur omdat de verdubbeling met het stenenpatroon hiervoor uit een deel bestaat. Hierdoor konden we met mallen de onderlinge maatvoeringen prima bepalen.

Maar de zuidmuur moet worden belegd met dubbelingen bestaande uit drie losse delen. Die moeten dan wel precies op en bij elkaar passen.

Daarvoor heeft Olaf oriëntatie mallen gemaakt die passen in de openingen in de dubbelingen. Nadat die dubbeling op de basismuur is gezekerd konden daarna de freesmallen exact worden gepositioneerd. De gaten in de dubbelingen zijn daarmee maatgevend geworden voor de freesmallen om de gaten voor de ramen in de basismuur te frezen.

Hier ligt de freesmal voor het “voorste” grote raam nog op haar plaats en ligt klaar om de 6 mm diepe rand te frezen waar de kozijn tegenaan zullen vallen. ( ook te zien bij het grote raam ernaast)

Door de voet van de freesmachine daarvoor te voorzien van een op maat gemaakte ronde schijf kunnen we de openingen netjes uitfrezen. Het frezen gebeurt dan wel met twee verschillende schijven die op de freesmachine worden gezet. Een kleine schijf die precies de rand van het stenenpatroon volgt en daarna een 4 mm grotere diameter schijf waarmee we de openingen helemaal doorlopend open frezen. Dan ontstaat vanzelf de sponning van 2 mm.

Wat hier ook te zien is, is hoe de sleuven voor de bedrading van de verlichting aan de spanten later achter de dubbelingen zal verdwijnen.

In iedere “opening” ligt een 2 mm rand op 6 mm diepte waartegen een raam of deur komt. Onderin komt er dan nog de vensterbank in.

Hier is deze constructie in detail goed te zien.

De zuidelijke wand maken we helemaal als gesloten muur. Daarin zitten 7 ramen waarvan er twee wat groter zijn. Die twee zijn zo gepositioneerd dat die meer licht kunnen doorlaten op de stookplaats en in de smederij.

Hieronder de configuratie gezien vanuit de zuid west richting. De muur met een enkel raam is de westelijke muur. Hiertegen komt de schoorsteen. Waarschijnlijk daarom zit er ook maar een raam in.

De kleine ramen zullen maar relatief weinig licht doorgelaten hebben, maar daar achter liggen toch de ketels. Grotere ramen zouden hier dan eigenlijk ook geen enkel nut hebben. Dit beeld, gezien vanuit de binnenkant van het gebouw, laat dat hier goed zien. En het toont o.i. ook aan dat het gebouw feitelijk niets meer is dan een functioneel omhulsel van een stoominstallatie.

Gr. Jan B

En omdat we de 2 mm dikke voorzetwandjes met de steenpatronen al vooraf gemaakt hebben op basis van de tekeningen en foto’s van het nog bestaande gebouw, moesten we de achterliggende multiplex basismuren achteraf nog voorzien van deze openingen. Deze methode is bewust gekozen om verschillende bouwtechnische redenen. Maar dit betekende wel dat het frezen van deze openingen een zeer nauwkeurig werkje zou gaan worden.

In de rapportage in dit draadje hebben we het frezen van de ramen, de deur en de openingen voor de naamplaat, in de oostelijke muur, (de hoofdingang) enkele weken terug al laten zien. Daarbij konden we nog direct frezen op de multiplex binnenmuur omdat de verdubbeling met het stenenpatroon hiervoor uit een deel bestaat. Hierdoor konden we met mallen de onderlinge maatvoeringen prima bepalen.

Maar de zuidmuur moet worden belegd met dubbelingen bestaande uit drie losse delen. Die moeten dan wel precies op en bij elkaar passen.

Daarvoor heeft Olaf oriëntatie mallen gemaakt die passen in de openingen in de dubbelingen. Nadat die dubbeling op de basismuur is gezekerd konden daarna de freesmallen exact worden gepositioneerd. De gaten in de dubbelingen zijn daarmee maatgevend geworden voor de freesmallen om de gaten voor de ramen in de basismuur te frezen.

Hier ligt de freesmal voor het “voorste” grote raam nog op haar plaats en ligt klaar om de 6 mm diepe rand te frezen waar de kozijn tegenaan zullen vallen. ( ook te zien bij het grote raam ernaast)

Door de voet van de freesmachine daarvoor te voorzien van een op maat gemaakte ronde schijf kunnen we de openingen netjes uitfrezen. Het frezen gebeurt dan wel met twee verschillende schijven die op de freesmachine worden gezet. Een kleine schijf die precies de rand van het stenenpatroon volgt en daarna een 4 mm grotere diameter schijf waarmee we de openingen helemaal doorlopend open frezen. Dan ontstaat vanzelf de sponning van 2 mm.

Wat hier ook te zien is, is hoe de sleuven voor de bedrading van de verlichting aan de spanten later achter de dubbelingen zal verdwijnen.

In iedere “opening” ligt een 2 mm rand op 6 mm diepte waartegen een raam of deur komt. Onderin komt er dan nog de vensterbank in.

Hier is deze constructie in detail goed te zien.

De zuidelijke wand maken we helemaal als gesloten muur. Daarin zitten 7 ramen waarvan er twee wat groter zijn. Die twee zijn zo gepositioneerd dat die meer licht kunnen doorlaten op de stookplaats en in de smederij.

Hieronder de configuratie gezien vanuit de zuid west richting. De muur met een enkel raam is de westelijke muur. Hiertegen komt de schoorsteen. Waarschijnlijk daarom zit er ook maar een raam in.

De kleine ramen zullen maar relatief weinig licht doorgelaten hebben, maar daar achter liggen toch de ketels. Grotere ramen zouden hier dan eigenlijk ook geen enkel nut hebben. Dit beeld, gezien vanuit de binnenkant van het gebouw, laat dat hier goed zien. En het toont o.i. ook aan dat het gebouw feitelijk niets meer is dan een functioneel omhulsel van een stoominstallatie.

Gr. Jan B

Laatst bewerkt:

Het was al snel duidelijk dat dit geen gewoon stukje modelbouw zou worden.

Soms moet je wat vooruit denken, dat herken ik wel.

Maar hier moet je maanden van tevoren plannen hoe je dingen gaat maken en in welke volgorde dat dan het beste is.

Ik draag nooit petten, maar bij dit project had ik die zeker afgezet!

Soms moet je wat vooruit denken, dat herken ik wel.

Maar hier moet je maanden van tevoren plannen hoe je dingen gaat maken en in welke volgorde dat dan het beste is.

Ik draag nooit petten, maar bij dit project had ik die zeker afgezet!

Het was al snel duidelijk dat dit geen gewoon stukje modelbouw zou worden.

Soms moet je wat vooruit denken, dat herken ik wel.

Maar hier moet je maanden van tevoren plannen hoe je dingen gaat maken en in welke volgorde dat dan het beste is.

Ik draag nooit petten, maar bij dit project had ik die zeker afgezet!

Maarten, dat heb je goed gezien.

Dit is geen project waarbij je snel klaar wil zijn. Omdat we in een team werken hebben we vaak teamoverleg en bespreken we de problemen, en oplossingen, die we hebben of voorzien. En omdat we Jan (W) en ik ook veel in onze eigen hobbyruimte doen is natuurlijk ook de planning en de afstemming van elkaars onderdelen van belang.

Tot nu toe hebben we eigenlijk voor alle problemen wel goede oplossingen gevonden en loopt het project op rolletjes…

Gr. Jan B

Maar het mooie wat er ook is, jullie maken gebruik van technieken waar de kleine modelbouwer (denk ik) nog geen weet van heeft.

B.v. buitenkant steentjes door een apparaat laten maken. Weet ff niet meer hoe dat heten.

EN jullie kwaliteit van bouwen ligt zo enorm hoog dat wij hier met klotsende oksels en slijm op de lippen zitten te lezen en te kijken.

B.v. buitenkant steentjes door een apparaat laten maken. Weet ff niet meer hoe dat heten.

EN jullie kwaliteit van bouwen ligt zo enorm hoog dat wij hier met klotsende oksels en slijm op de lippen zitten te lezen en te kijken.

Laatst bewerkt:

SWEK

verslagschrijvers

Maar het mooie wat er ook is, jullie maken gebruik van technieken waar de kleine modelbouwer (denk ik) nog geen weet van heeft.

B.v. buitenkant steentjes door een apparaat laten maken. Weet ff niet meer hoe dat heten.

EN jullie kwaliteit van bouwen licht zo enorm hoog dat wij hier met klotsende oksels en slijm op de lippen ztten te lezen en te kijken.

Die metselpatroon hebben we laten snijden en laseren. In ons geval hebben we gekozen voor 2 mm dik MDF als “drager.

idd, DAT bedoelde ik!Die metselpatroon hebben we laten snijden en laseren. In ons geval hebben we gekozen voor 2 mm dik MDF als “drager.

.

Laatst bewerkt:

Dat laseren is dat ook mogelijk in kunststof (sorry even of topic)

Maarten, Wij hebben perspex-mallen ook laten laseren.