Prachtig!

Ik verwacht niet zozeer problemen qua uit elkaar vallen. Een vriend van mij biedt geprinte behuizingen in PLA aan voor inbouw in landbouwmachines. Ik verwacht dat daar de temperaturen kunnen oplopen, maar nog nooit problemen opgeleverd.

Maar je verbindt 2 of meer materialen (Alu, PETG, PLA, messing). Deze zetten uit en krimpen los van elkaar (van een frisse huiskamer naar een warme zon of van een warme huiskamer naar een vrieskou). Dus als je alles glad afwerkt, spuitplamuur en lakken enz, krijg je hoe dan ook haarfijne barstjes op de grens. En hebben we het nog niet over de belastingen, een lichte botsing enz.

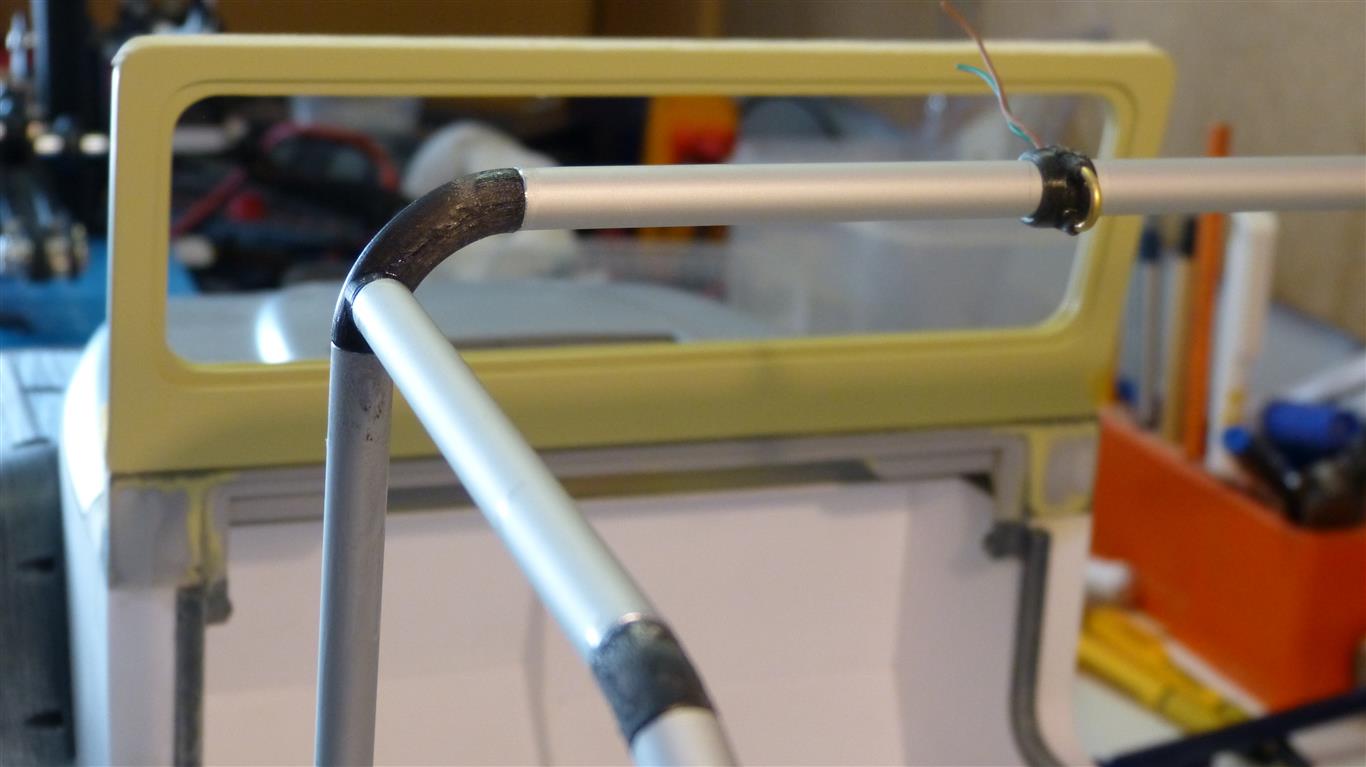

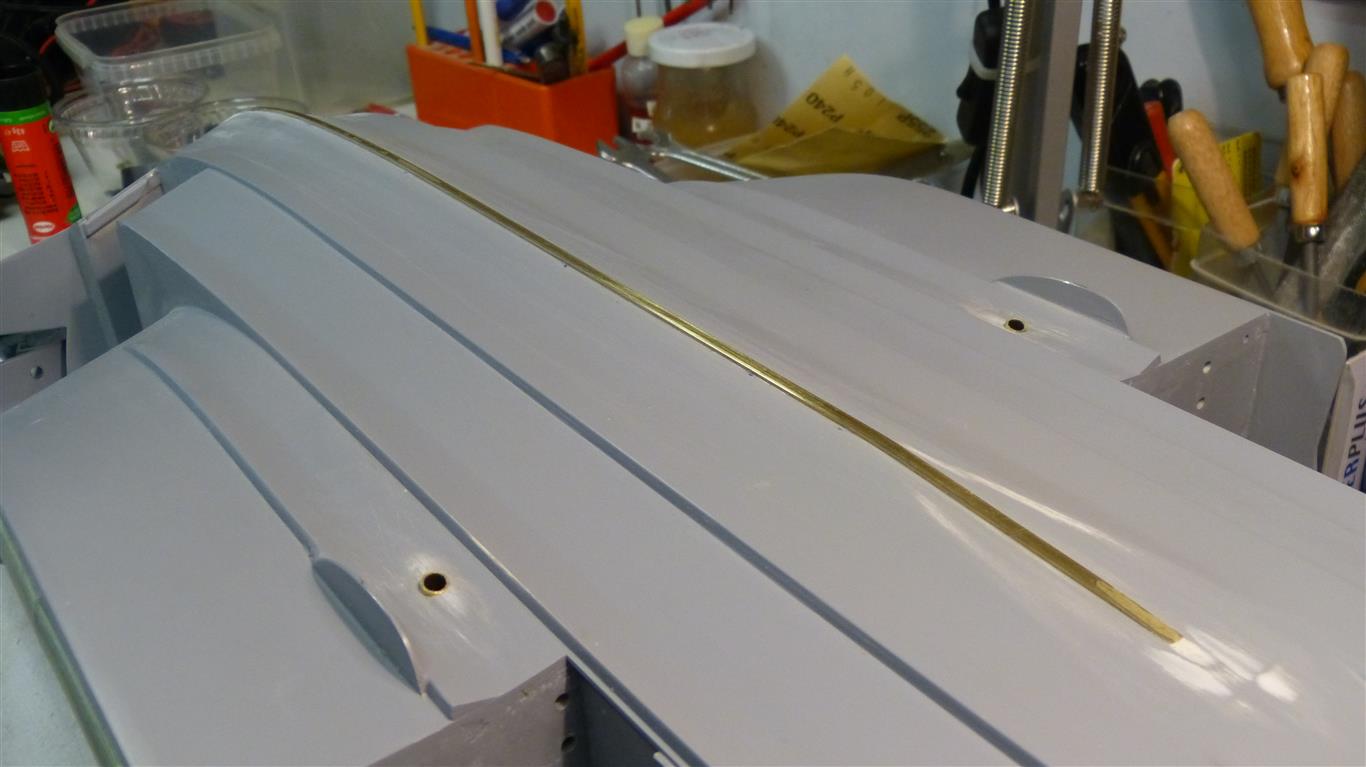

In mijn ervaring helpt het om overvloedig lijm te gebruiken die heel goed hecht op beide materialen en een afwerkingslaag in vernis. Of wel echt een designgap voorzien, een uitgesproken ribbeltje of naad. Dan valt een haarfijn barstje niet op. Bij de bullbar is dat perfect: de messing stukken zullen in de gaten zitten van het geprint stuk? Die naad is een binnenhoek, daar valt een haarbarstje niet op.

Zelfs bij combinatie van verschillende kunststoffen kun je al barstjes zien nadien. Ik gebruik altijd deze werkwijze: voor je afwerkingslaag moet je en volledig omsloten laag spuitplamuur of primer hebben. Als je er doorgeschuurd hebt, niet aflakken, maar eerst terug primeren of spuitplamuren. Ik vermoed dat die lagen enigszins taai blijven en ook wat dikker zijn dan gewone lak. Daardoor ook wel wat fragieler bij een botsing of zo...

In mini naden helpt het ook om secondelijm te laten druppen. Overvloedig. Kun je dan weer mooi gladschuren.

Succes hoor. Ik laat het erger klinken dan het is. Je hebt genoeg ervaring.