Dankjewel Ton!Mooi strak werk. Is toch mooi om een model op deze manier te bouwen. Er gaan heel wat uren in zitten waar je veel plezier aan beleeft.

Dat missen de schuimvliegers allemaal.

Ga zo verder.

Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Messerschmitt Me 263 nr. 2

- Topicstarter bipeflyer

- Startdatum

Korte update, ik heb de bouw van de 263 weer opgepakt na het afronden en de succesvolle maiden van de Micro P51 met mijn zoontje, en ook nog een heerlijk modelvliegweekend in Duitsland!

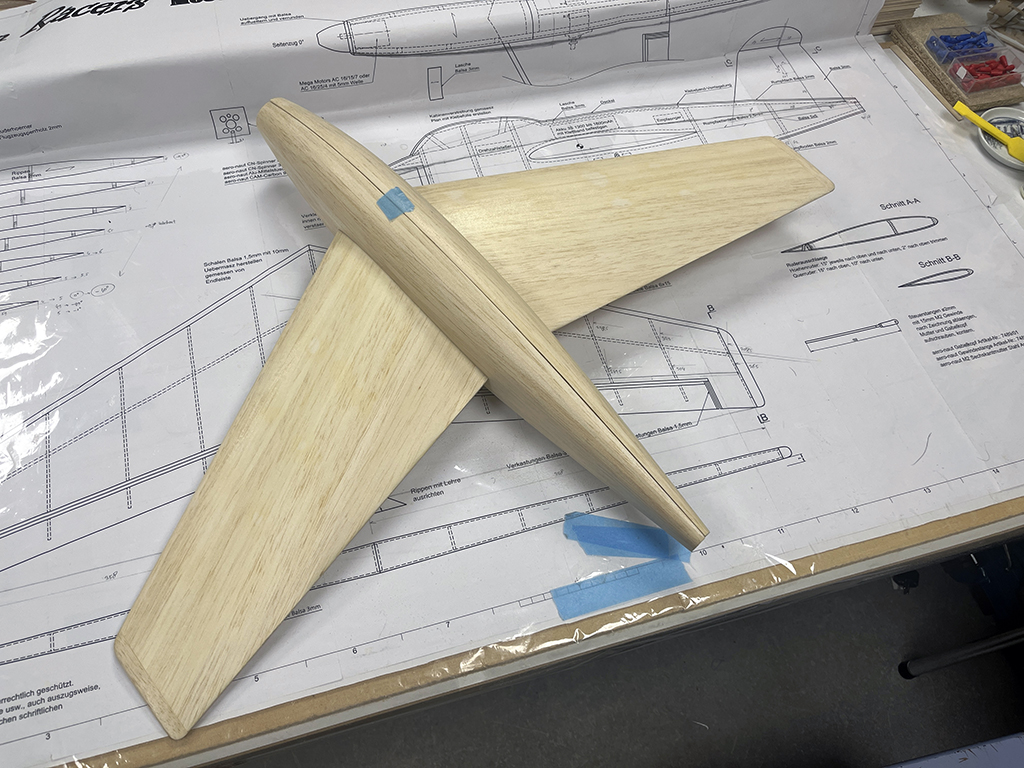

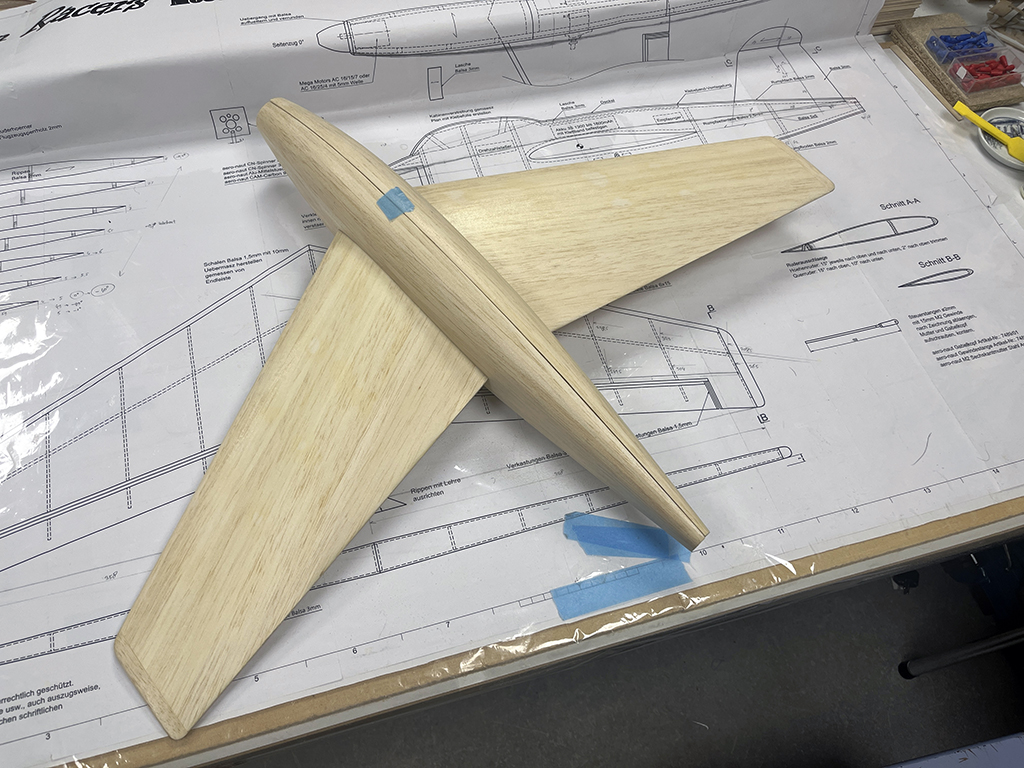

De romp en vleugels na het glassen in een laatste laagje epoxy met microballoons gezet en (na deze foto) alles geschuurd met 180 grit. Klaar voor de verdere afwerking en het uitsnijden van de roeren:

Ook de vleugels voor het eerst geprobeerd te passen in de romp, de opening is nog wat te krap, maar het binnenwerk van de spanten zat ook nog wel wat in de weg. Daarom het binnenwerk van de spanten F4 en F5 verwijderd tot aan de buitenste ring, en aangezien de romp aan beide zijden geglast is op die plek is dat nu nog steeds net zo sterk! Prima gewichtsbesparing dus, en ook wat meer ruimte in het kistje straks voor de installatie van motor en regelaar:

De romp en vleugels na het glassen in een laatste laagje epoxy met microballoons gezet en (na deze foto) alles geschuurd met 180 grit. Klaar voor de verdere afwerking en het uitsnijden van de roeren:

Ook de vleugels voor het eerst geprobeerd te passen in de romp, de opening is nog wat te krap, maar het binnenwerk van de spanten zat ook nog wel wat in de weg. Daarom het binnenwerk van de spanten F4 en F5 verwijderd tot aan de buitenste ring, en aangezien de romp aan beide zijden geglast is op die plek is dat nu nog steeds net zo sterk! Prima gewichtsbesparing dus, en ook wat meer ruimte in het kistje straks voor de installatie van motor en regelaar:

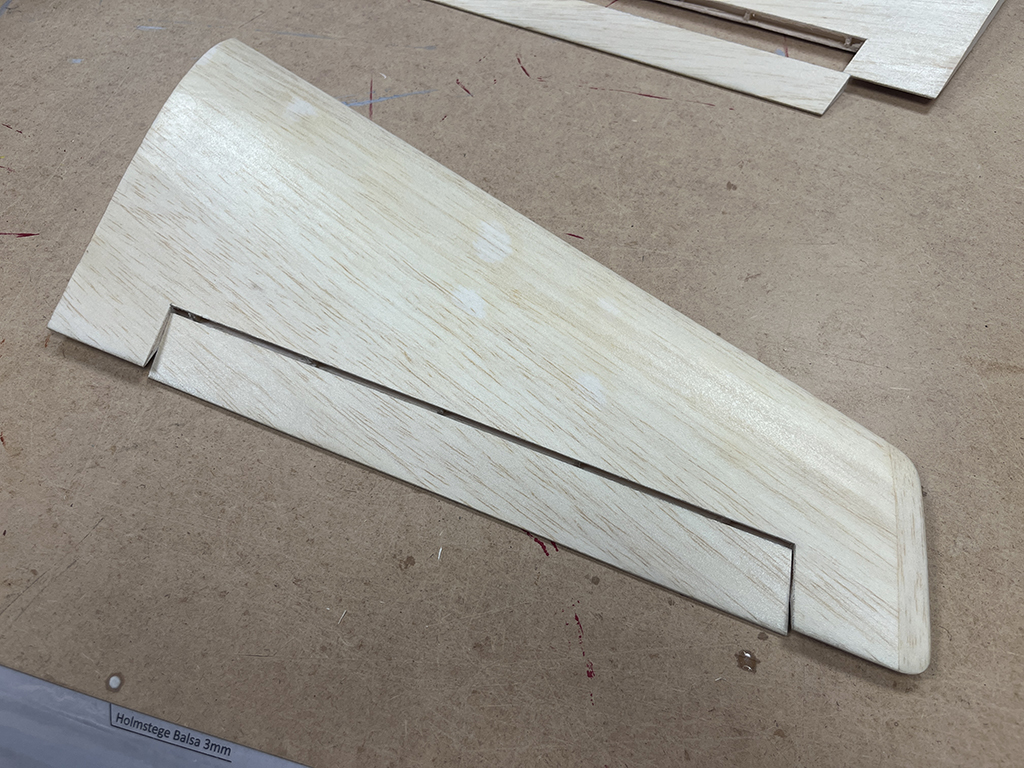

Nu de romp en vleugels af zijn en stevig genoeg door glas en epoxy, kan ik de uitsparing in de romp voor de vleugels in de juiste vorm gaan schuren. Een klusje van veel schuren, passen en meten. Dit is toch zeker niet mijn favoriete constructie, en zou hier in de toekomst niet snel weer voor kiezen, maar het past nu en is aardig gelukt:

Daarmee kan het kistje voor het eerst in elkaar, leuke vorm!

Volgende stap is het uitsnijden van de rolroeren en het maken van het kielvlak met richtingsroer.

Daarmee kan het kistje voor het eerst in elkaar, leuke vorm!

Volgende stap is het uitsnijden van de rolroeren en het maken van het kielvlak met richtingsroer.

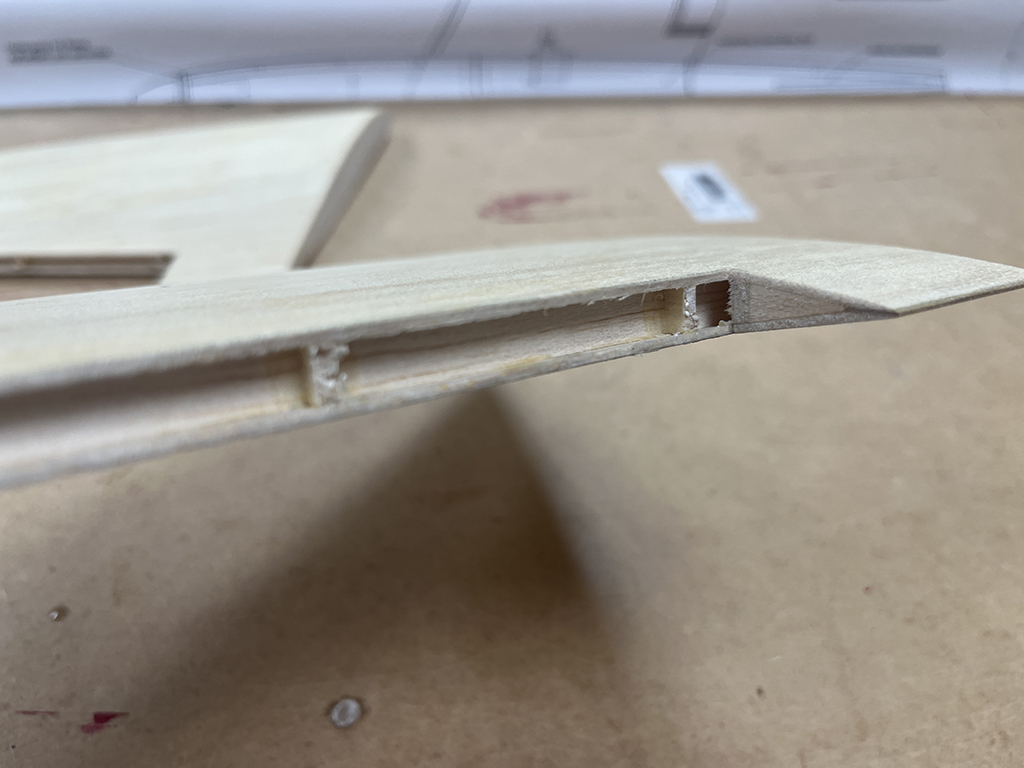

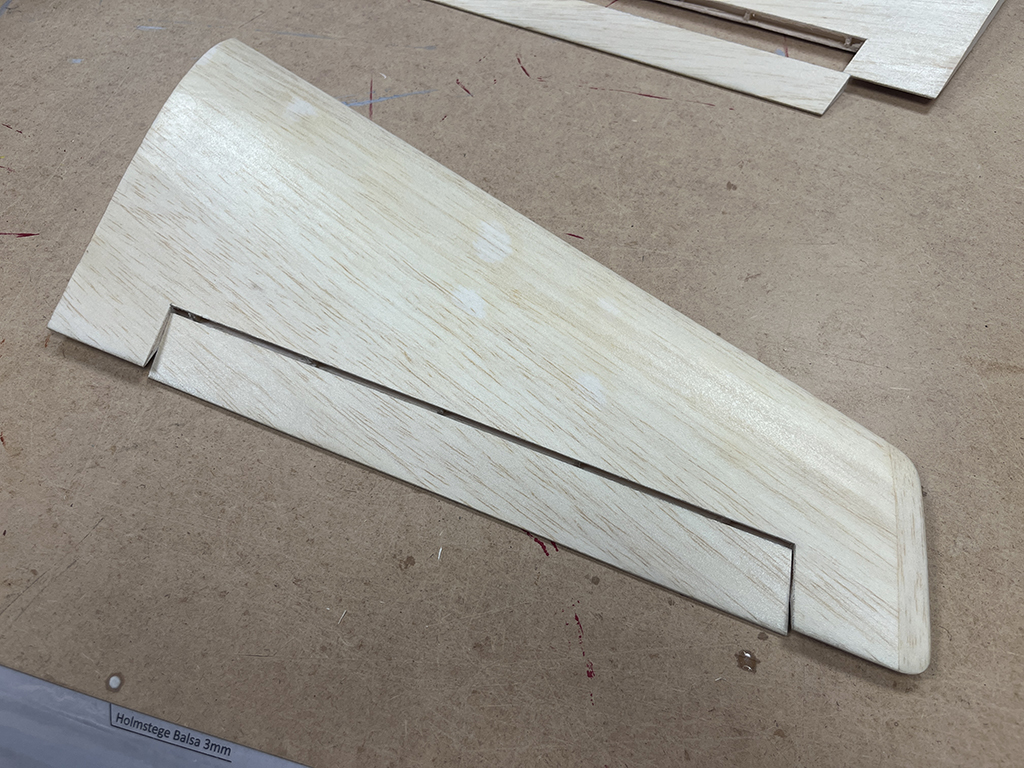

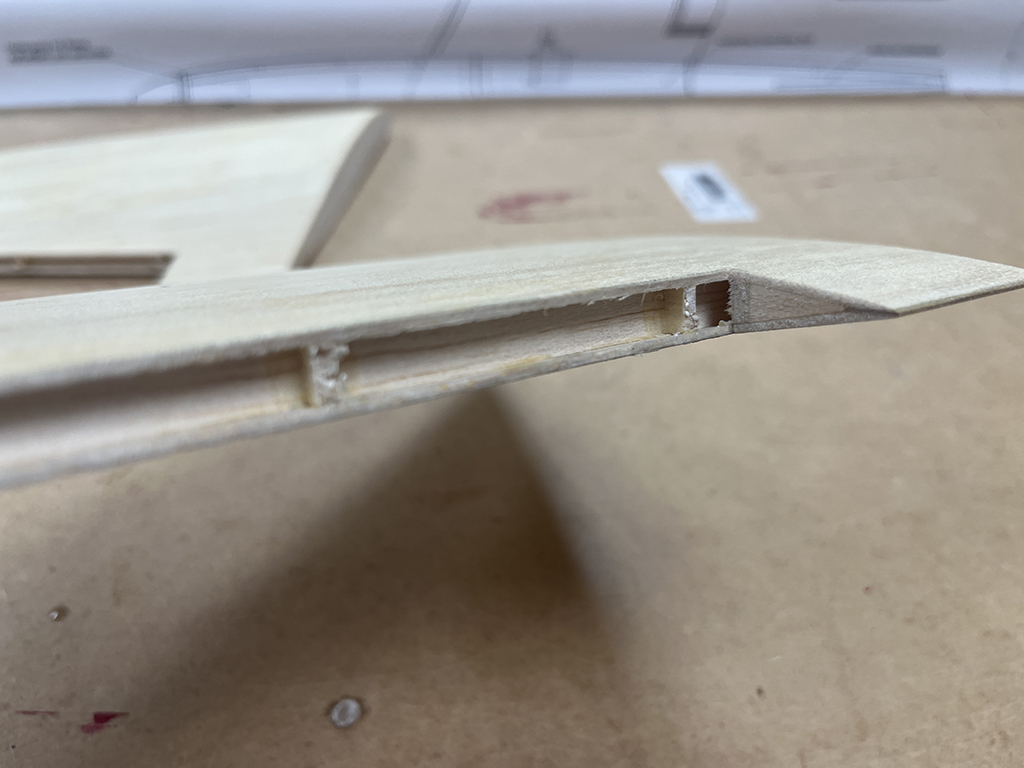

Door het vlieg- en vakantieseizoen wat minder bouwtijd, maar toch weer even een kleine update. Heb gisteren een taak opgepakt waar ik een beetje tegenop zag: snijden in een hele mooie strakke en goed gelukte vleugel... maar het moet er maar eens van komen. De positie van de elevons afgetekend, met de Proxxon figuurzaagmachine de zijkanten ingezaagd, om vervolgens met een scherp mes de roeren in de lengte los te snijden:

De roeren moeten precies voor de achterste ligger uitgesneden, en dat wordt ook het draaipunt van de roeren.

Ging uiteraard makkelijker en beter dan ik had verwacht, toch een mooie methode zo:

Op dit roer komt vervolgens een neuslijst.

De ruimte die overblijft in de vleugel tot aan de volgende ligger is de ruimte waarin die ronde voorlijst gaat draaien. De ribbetjes moeten daar dus nog uitgehold worden:

Een keer langs het schuurblok, en de roeren zijn strak en klaar voor montage van penscharnieren en neuslijst:

En het voordeel van deze aanpak is dat de roeren exact in de vleugel passen, en netjes meelopen in de ingebouwde washout:

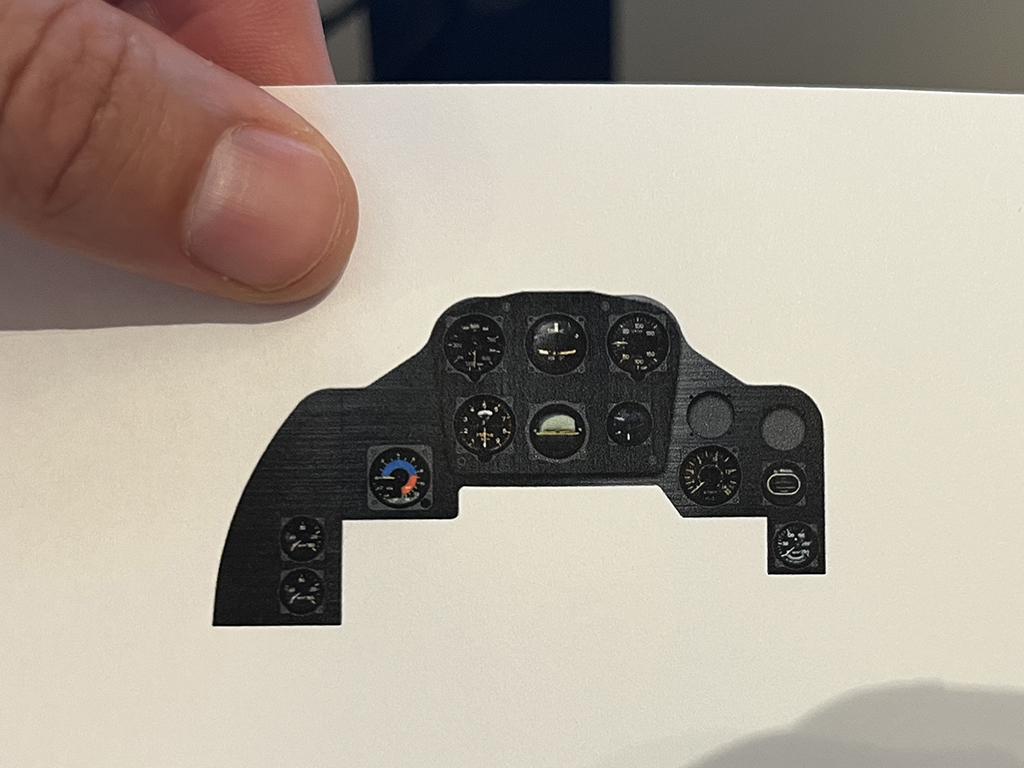

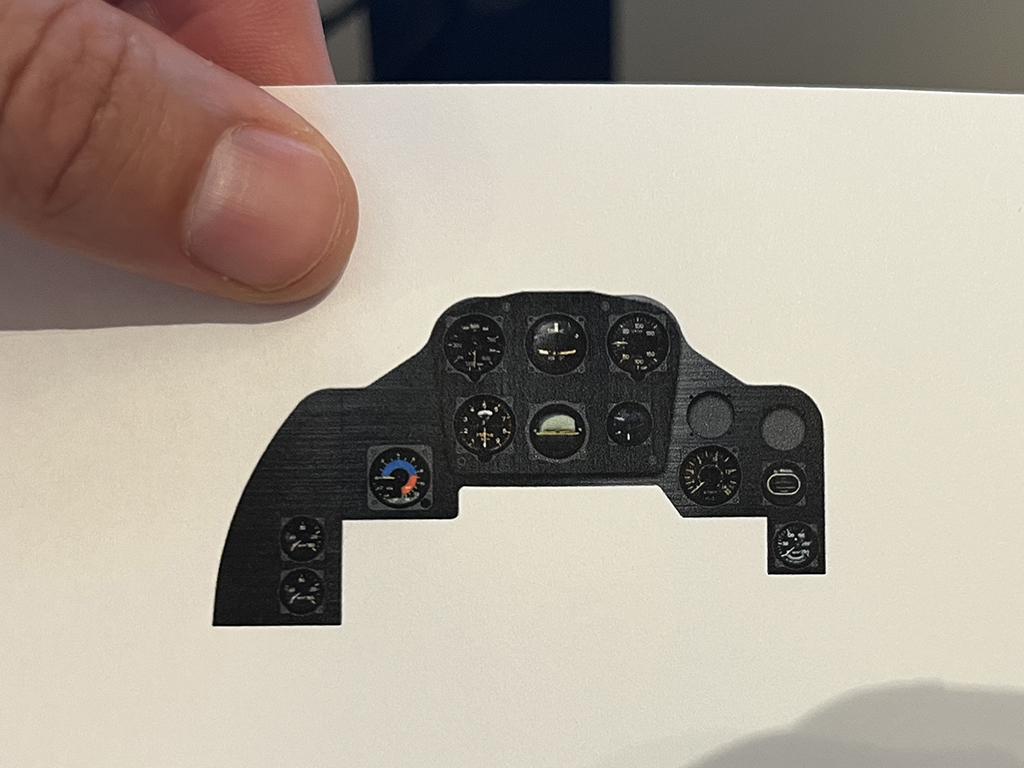

Dan nog even wat andere leuke klusjes. Aangezien we ook al aardig wat uitzoekwerk voor de 1:4 versie hebben gedaan, had ik al heel wat materiaal en tekenwerk liggen voor de cockpit en het instrumentenpaneel. Met elk instrument op de juiste plek, en op basis van uitgebreid referentiemateriaal accurate 3D-modellen van alle verschillende instrumenten gemaakt. Voor de grote versie heb ik dan ook het binnenwerk van de instrumenten al op fotopapier uitgeprint, en in Fusion 360 3D-printjes ontworpen voor de de instrumentbehuizing zelf. Voor deze kleine versie is een uitgeprint 2D instrumentenpaneel voldoende, en doordat ik de CAD-tekening al had liggen had ik in een half uurtje in Photoshop een geloofwaardig en accuraat plaatje geproduceerd:

Dat gaat er niet helemaal in passen omdat onze romp smaller is dan schaal, maar het middelste gedeelte is wel bruikbaar om de cockpit aan te kleden en op te vullen.

En vanavond op bezoek geweest bij een vriendelijk clublid van een van onze modelvliegclubs die kapjes kan trekken. Guido heeft mijn mal gekopieerd in stevig epoxy, en daarover ging het vacuum trekken van het kapje perfect:

Erg blij met het resultaat! Nu nog op m'n gemak uitsnijden en natuurlijk de framerandjes schilderen.

En hoewel we al een pilootje hadden laten printen in resin, was die vrij zwaar uitgevallen. Het gedownloade model van Thingiverse wilde alleen niet fatsoenlijk slicen voor op de SLS. Maar nu heeft een ander vriendelijk clublid van een van onze modelvliegclubs dat wel voor elkaar gekregen met behulp van Meshmixer, en het vervolgens (net iets kleiner en beter passend) geprint voor ons:

Dit printje is iets ruwer van oppervlakte, maar weegt maar 1/3e van het andere pilootje, toch weer een mooie besparing van 10 gram! En met een klein beetje nabewerking en een likje verf gaat dit er heel goed uitzien.

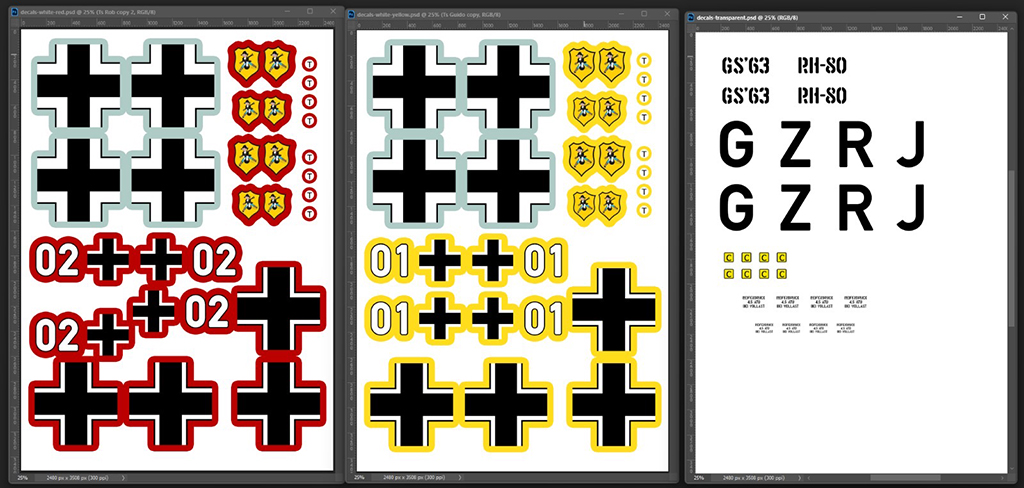

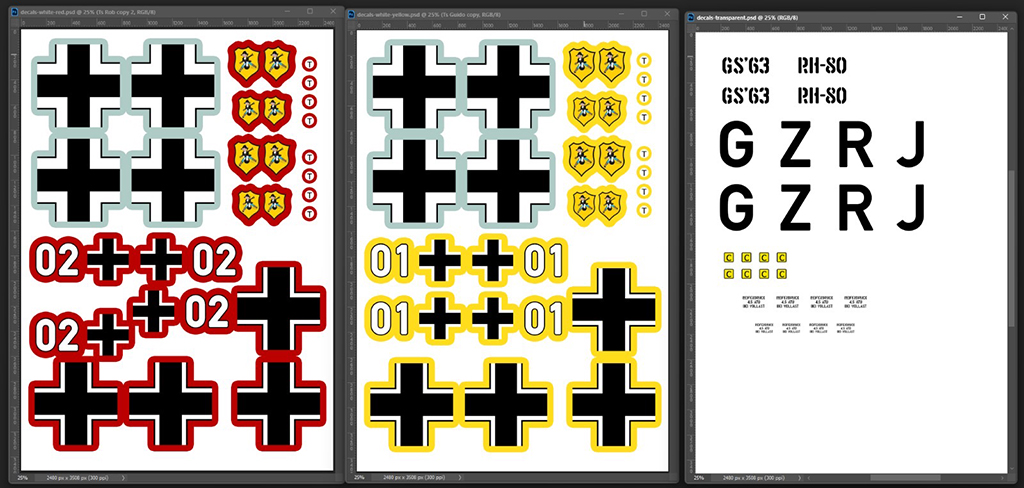

Wat ik nog niet eerder gedeeld had volgens mij, is dat ik ondertussen ook een volledige decalset voor zowel mij als Guido heb gemaakt in Photoshop (de decals met wit erin op wit papier en dus een rand eromheen op kleur voor het uitknippen en de binnenruimte, en de decals zonder wit voor op transparant papier):

Ik heb zelf geen laserprinter, maar omdat dat minder nabewerking vraagt, en de inkt beter bestand is tegen UV-straling, toch daarvoor gekozen en bij familie uitgeprint:

Was voor mij de eerste keer zelf decals maken. Het is best heel aardig gelukt, alleen zijn de zwarte vlakken vreemd genoeg kwetsbaar - de inkt gaat er al in de printer weer terug van af, en ook als je het aanraakt beschadigt het snel. In Guido's draadje kun je zien dat hij ze er al op heeft zitten, en dat is echt prachtig gelukt! Het beetje zwart dat eraf is ziet er juist goed uit, een soort weathering eigenlijk.

Mijn rode versie is qua printer helaas wat minder goed gelukt, dus dat ga ik nog eens over doen, maar niet voordat ik de kleur heb kunnen testen op mijn model na het lakken. Ondertussen heb ik dan ook de tijd om uit te zoeken hoe ik dit kan voorkomen.

De roeren moeten precies voor de achterste ligger uitgesneden, en dat wordt ook het draaipunt van de roeren.

Ging uiteraard makkelijker en beter dan ik had verwacht, toch een mooie methode zo:

Op dit roer komt vervolgens een neuslijst.

De ruimte die overblijft in de vleugel tot aan de volgende ligger is de ruimte waarin die ronde voorlijst gaat draaien. De ribbetjes moeten daar dus nog uitgehold worden:

Een keer langs het schuurblok, en de roeren zijn strak en klaar voor montage van penscharnieren en neuslijst:

En het voordeel van deze aanpak is dat de roeren exact in de vleugel passen, en netjes meelopen in de ingebouwde washout:

Dan nog even wat andere leuke klusjes. Aangezien we ook al aardig wat uitzoekwerk voor de 1:4 versie hebben gedaan, had ik al heel wat materiaal en tekenwerk liggen voor de cockpit en het instrumentenpaneel. Met elk instrument op de juiste plek, en op basis van uitgebreid referentiemateriaal accurate 3D-modellen van alle verschillende instrumenten gemaakt. Voor de grote versie heb ik dan ook het binnenwerk van de instrumenten al op fotopapier uitgeprint, en in Fusion 360 3D-printjes ontworpen voor de de instrumentbehuizing zelf. Voor deze kleine versie is een uitgeprint 2D instrumentenpaneel voldoende, en doordat ik de CAD-tekening al had liggen had ik in een half uurtje in Photoshop een geloofwaardig en accuraat plaatje geproduceerd:

Dat gaat er niet helemaal in passen omdat onze romp smaller is dan schaal, maar het middelste gedeelte is wel bruikbaar om de cockpit aan te kleden en op te vullen.

En vanavond op bezoek geweest bij een vriendelijk clublid van een van onze modelvliegclubs die kapjes kan trekken. Guido heeft mijn mal gekopieerd in stevig epoxy, en daarover ging het vacuum trekken van het kapje perfect:

Erg blij met het resultaat! Nu nog op m'n gemak uitsnijden en natuurlijk de framerandjes schilderen.

En hoewel we al een pilootje hadden laten printen in resin, was die vrij zwaar uitgevallen. Het gedownloade model van Thingiverse wilde alleen niet fatsoenlijk slicen voor op de SLS. Maar nu heeft een ander vriendelijk clublid van een van onze modelvliegclubs dat wel voor elkaar gekregen met behulp van Meshmixer, en het vervolgens (net iets kleiner en beter passend) geprint voor ons:

Dit printje is iets ruwer van oppervlakte, maar weegt maar 1/3e van het andere pilootje, toch weer een mooie besparing van 10 gram! En met een klein beetje nabewerking en een likje verf gaat dit er heel goed uitzien.

Wat ik nog niet eerder gedeeld had volgens mij, is dat ik ondertussen ook een volledige decalset voor zowel mij als Guido heb gemaakt in Photoshop (de decals met wit erin op wit papier en dus een rand eromheen op kleur voor het uitknippen en de binnenruimte, en de decals zonder wit voor op transparant papier):

Ik heb zelf geen laserprinter, maar omdat dat minder nabewerking vraagt, en de inkt beter bestand is tegen UV-straling, toch daarvoor gekozen en bij familie uitgeprint:

Was voor mij de eerste keer zelf decals maken. Het is best heel aardig gelukt, alleen zijn de zwarte vlakken vreemd genoeg kwetsbaar - de inkt gaat er al in de printer weer terug van af, en ook als je het aanraakt beschadigt het snel. In Guido's draadje kun je zien dat hij ze er al op heeft zitten, en dat is echt prachtig gelukt! Het beetje zwart dat eraf is ziet er juist goed uit, een soort weathering eigenlijk.

Mijn rode versie is qua printer helaas wat minder goed gelukt, dus dat ga ik nog eens over doen, maar niet voordat ik de kleur heb kunnen testen op mijn model na het lakken. Ondertussen heb ik dan ook de tijd om uit te zoeken hoe ik dit kan voorkomen.

Laatst bewerkt:

alleen zijn de zwarte vlakken vreemd genoeg kwetsbaar - de inkt gaat er al in de printer weer terug van af, en ook als je het aanraakt beschadigt het snel

Het kan te maken hebben met de printerinstellingen wanneer je de print aanstuurt.

Het is thermische inkt en wordt ingebrand, op standaard instellingen is de doorvoer tijd (inbrand tijd) te kort voor het dikke(re) decal papier.

Voor het beste resultaat voor strakke en goed ingebrande decals zet je de printerinstellingen op:

Kleurinstelling: 'Foto'

Afbeeldingscompressie: 'Beste Kwaliteit'

Verzadiging: 'Maximaal'

Dekking: 'Maximaal'

Papiertype: 'Dik' of 'Speciaal Papier'

Wanneer mogelijk: Doorvoersnelheid op langzaam zetten of de inbrand temperatuur verhogen.

Maar het kan ook een andere oorzaak hebben; vette vinger afdrukken op het onbedrukte decal papier.

Ik heb een keer direct na de lunch decal papier in de printer gelegd en afgedrukt.

Na het printen was op sommige plekken de inkt niet goed ingebrand en kon je er af vegen.

Dat bleken plekjes te zijn waar ik met 'vette lunch vingers' het papier had vastgehouden voor het printen.

Ik pak de vellen sindsdien alleen nog bij de randen beet.

Groeten, Ramses

Dankjewel Ramses, superwaardevolle info! Hoge afdrukkwaliteit had ik aangezet, maar heb niet aan de doorvoersnelheid gedacht en aan het nut van het papiertype / de papierdikte instellen. Ik heb geprobeerd met zo schoon mogelijke vingers en met zo min mogelijk aanraken de velletjes uit de verpakking te halen, inderdaad aan de randjes, maar goed dat je dat noemt. Het lijkt er inderdaad op dat de printer zelf de inkt 'uitveegt' en de inkt niet voldoende ingebrand is voordat het papier verder door de printer beweegt.

Ik ga voor de volgende print jouw printerinstellingen overnemen!

Ik ga voor de volgende print jouw printerinstellingen overnemen!