klaar voor proefrun vacuum baggen

Staartje E2K is mooi voor een testje.

M'n oude vacuumpomp uit het stof gehaald (ca 5 jaar), haalde na halve minuut weer ca -0.9 bar

Voldoende om piepschuim te pletten!

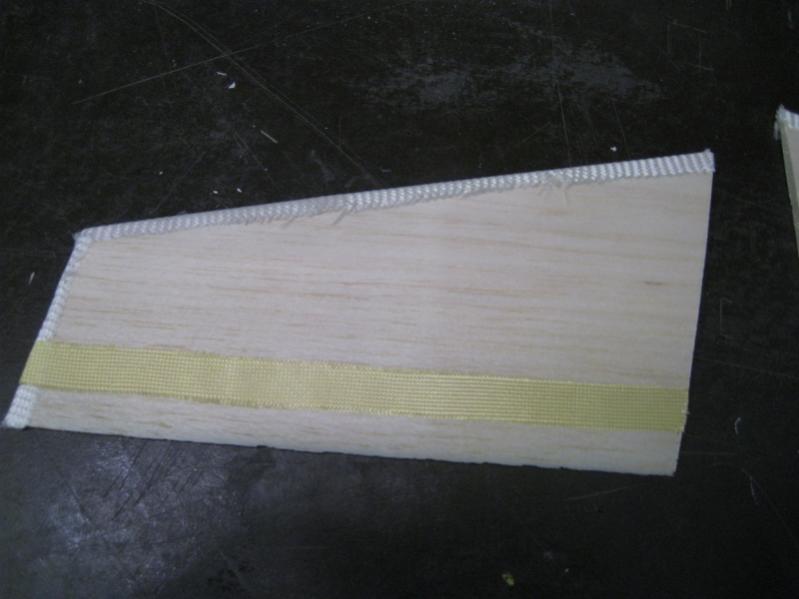

Staartje op Phil Barnes / Loet Wakkerman methode.

Voort het eerst transfer tape gebruikt om het glas op de neuslijst en kevlar scharnierstrookje te bevestigen.

Werkt lekker schoon en zonder stank (vgl met spuitbus contactlijm).

Ik zet er 58 grams glas op, diagonaal.

Staartje is 180 mm (halve spanwijdte uitgeklapt), 100 mm wortel koorde , 60 mm tipkoorde.

Romp plug heb ik grof de vleugeluitsparing uitgehaald.

Met een echt vleugeltje kan dat echt strak gemaakt worden.

Tjarko

Staartje E2K is mooi voor een testje.

M'n oude vacuumpomp uit het stof gehaald (ca 5 jaar), haalde na halve minuut weer ca -0.9 bar

Voldoende om piepschuim te pletten!

Staartje op Phil Barnes / Loet Wakkerman methode.

Voort het eerst transfer tape gebruikt om het glas op de neuslijst en kevlar scharnierstrookje te bevestigen.

Werkt lekker schoon en zonder stank (vgl met spuitbus contactlijm).

Ik zet er 58 grams glas op, diagonaal.

Staartje is 180 mm (halve spanwijdte uitgeklapt), 100 mm wortel koorde , 60 mm tipkoorde.

Romp plug heb ik grof de vleugeluitsparing uitgehaald.

Met een echt vleugeltje kan dat echt strak gemaakt worden.

Tjarko

Laatst bewerkt door een moderator: