Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Panther Autogyro

- Topicstarter Emanuel

- Startdatum

Even een doordeweekse update.

Om de 3 lagen van de mast goed op elkaar te drukken had ik wat gewicht nodig. In dit geval de complete Guust Flater collectie. Mijn held!

IMG_1973 by Emanuel_Stassar, on Flickr

IMG_1973 by Emanuel_Stassar, on Flickr

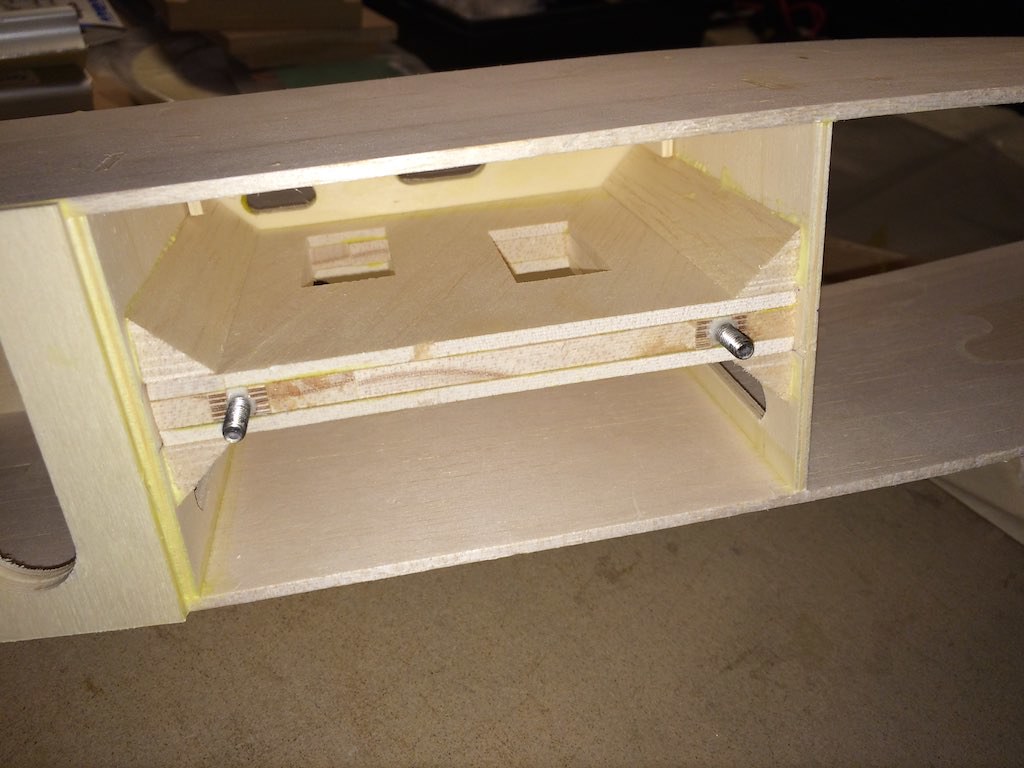

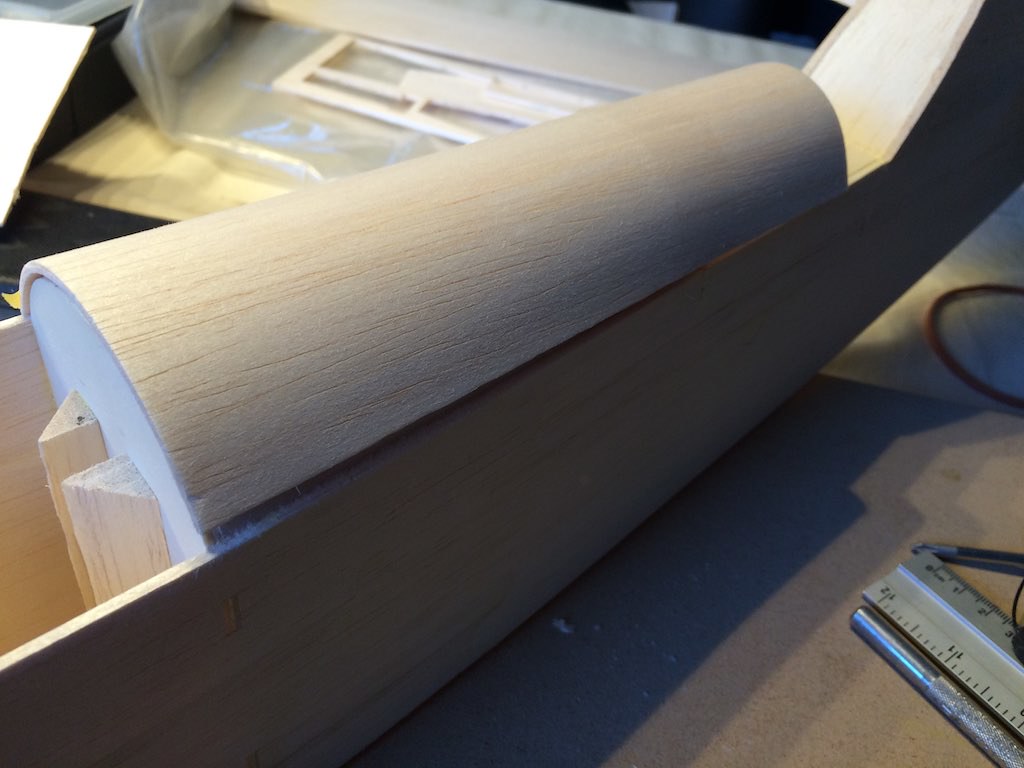

Het resultaat is een strakke sandwich van zacht-hard-zacht balsa waarvan de nerf van de buitenste lagen schuin over die van de kern ligt. dat geeft extra sterkte en stijfheid.

IMG_1975 by Emanuel_Stassar, on Flickr

IMG_1975 by Emanuel_Stassar, on Flickr

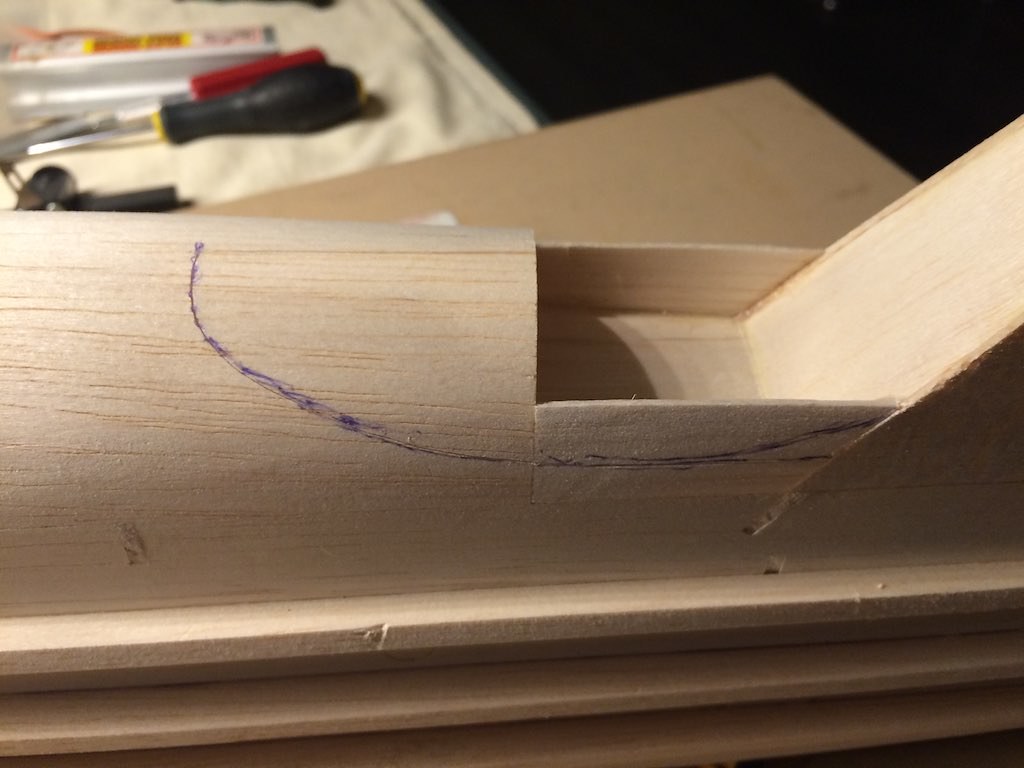

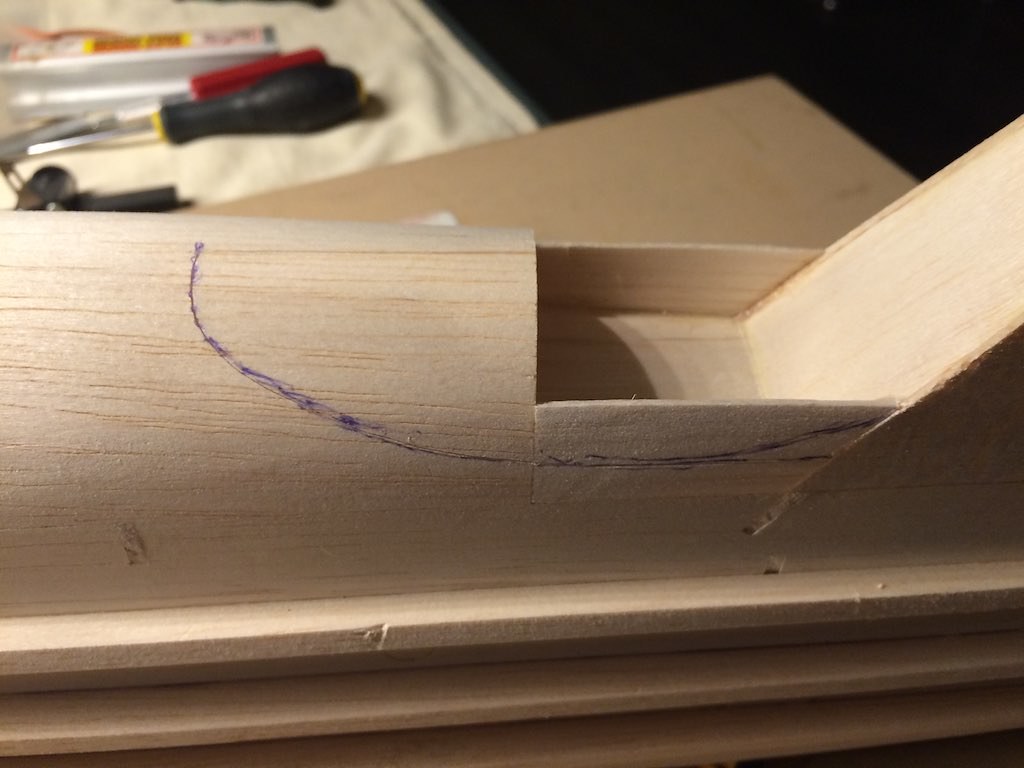

Voordat ik de 2 tongen boven op de mast lijm heb ik eerst een stukje van de kop gelamineerd van 3 lagen multiplex. In het midden zitten uitsparingen voor de scharnieren. De scharnieren die ik onlangs kocht passen natuurlijk net niet, even aanpassen op de tekening.

IMG_1976 by Emanuel_Stassar, on Flickr

IMG_1976 by Emanuel_Stassar, on Flickr

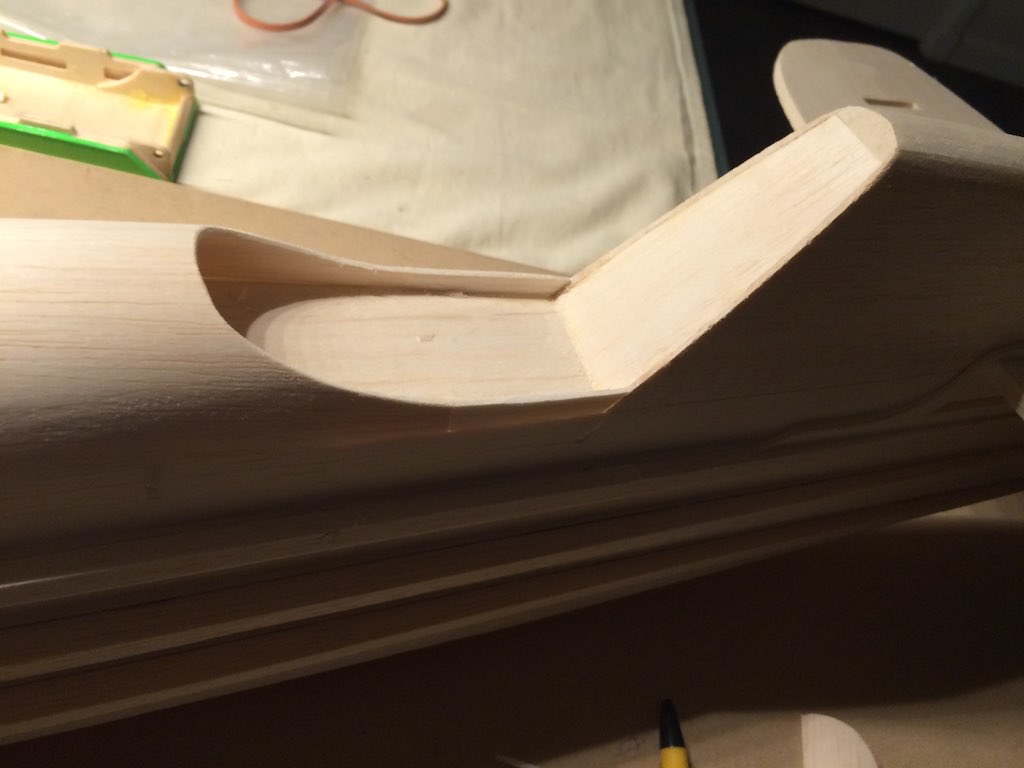

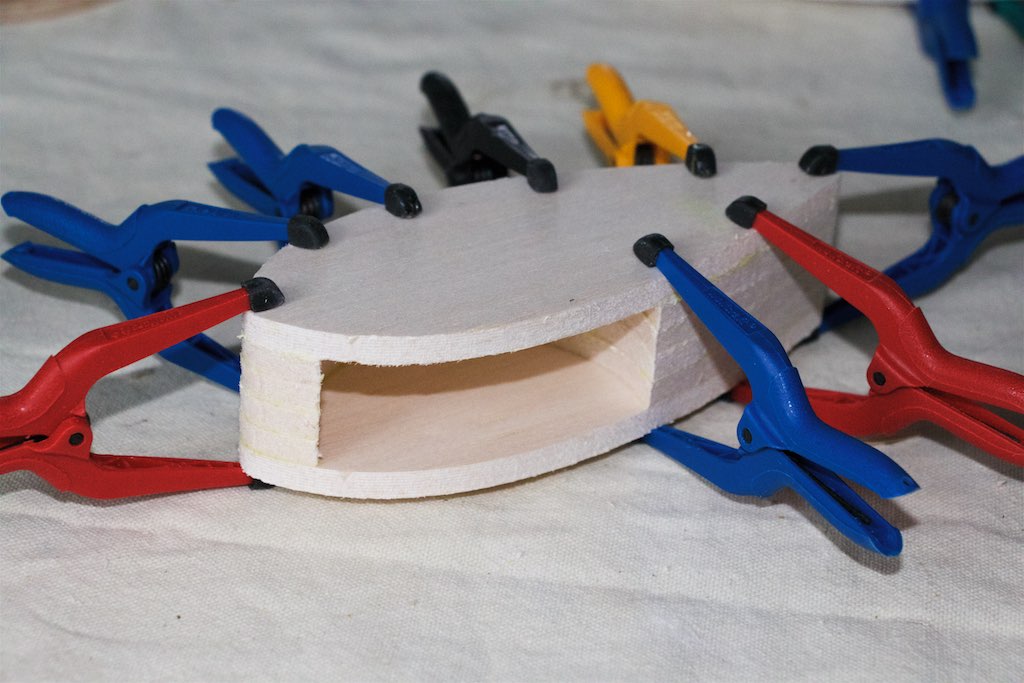

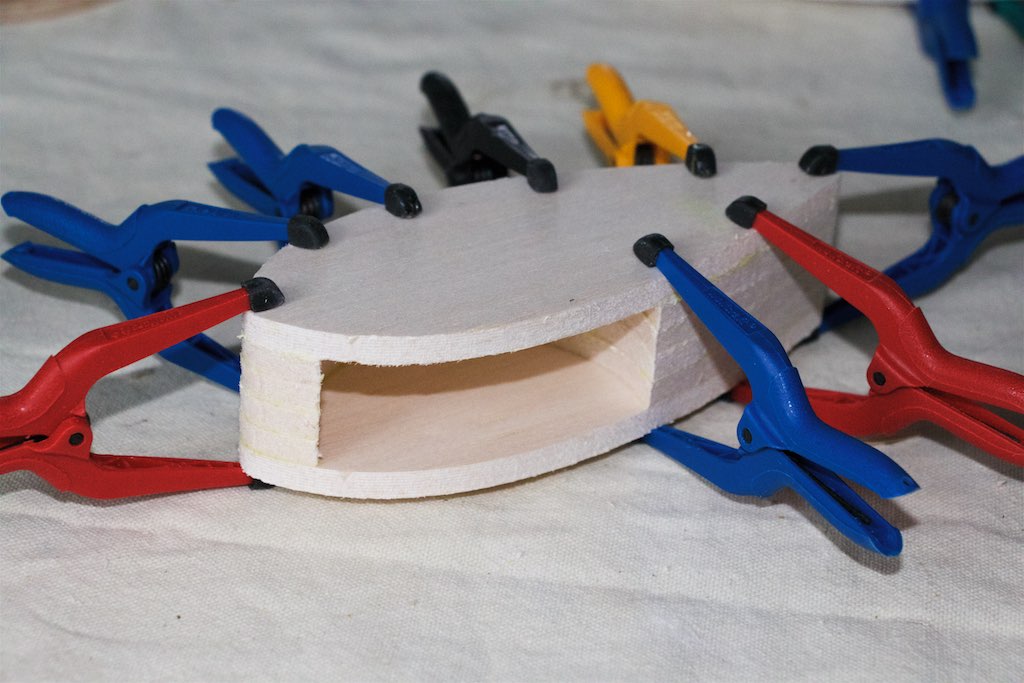

Vele klemmen maken licht werk:

IMG_1977 by Emanuel_Stassar, on Flickr

IMG_1977 by Emanuel_Stassar, on Flickr

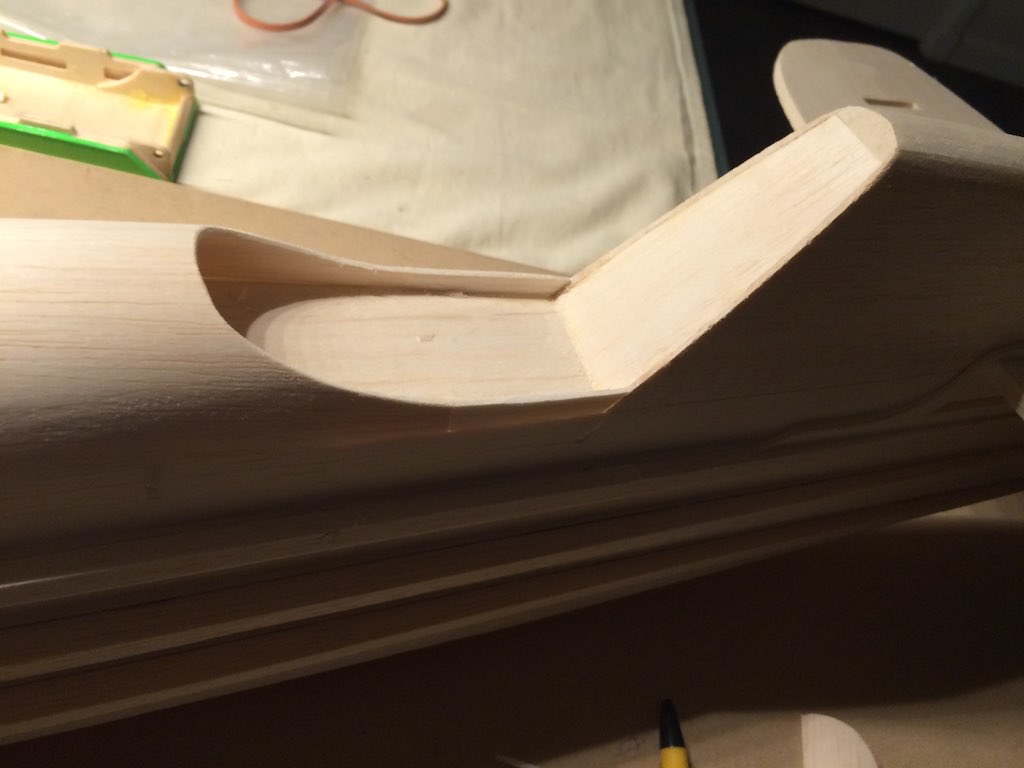

De tongen boven in de mast kunnen nu verlijmd worden met het stukje kop er tussenin. De bout die door het geheel gestoken wordt zorgt ervoor dat de uitlijning klopt.

IMG_1979 by Emanuel_Stassar, on Flickr

IMG_1979 by Emanuel_Stassar, on Flickr

De bovenkant van de kop bestaat uit 3 plaatjes multiplex met haaks daarop een glasweefsel plaat voor de besturing.

IMG_1980 by Emanuel_Stassar, on Flickr

IMG_1980 by Emanuel_Stassar, on Flickr

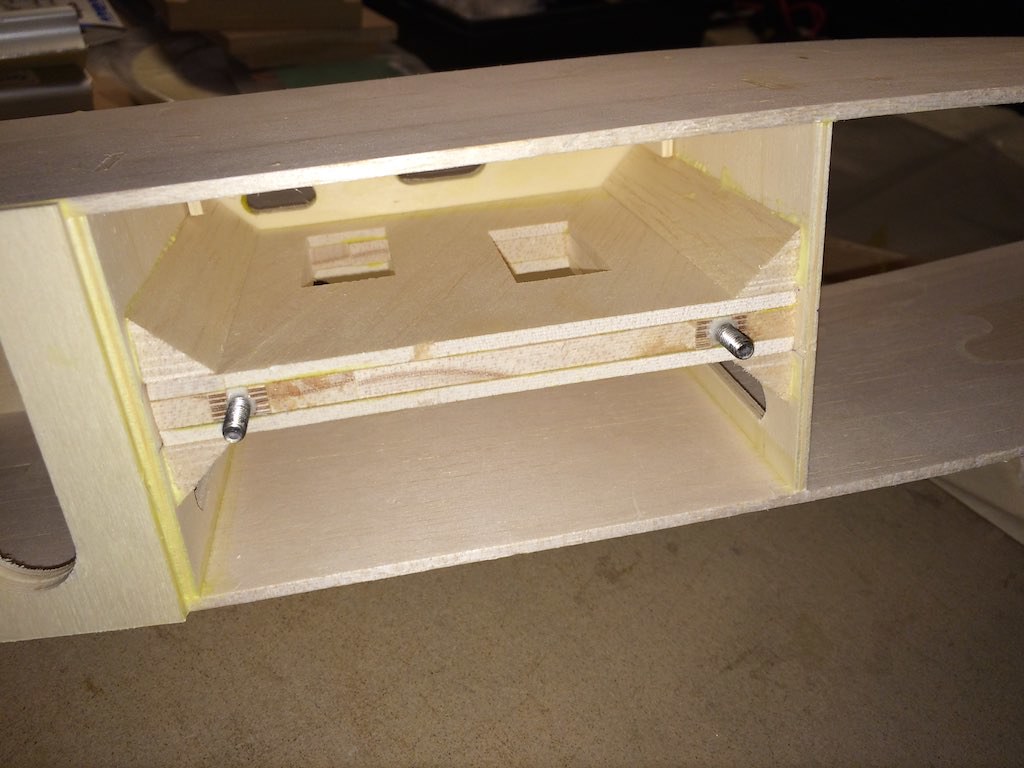

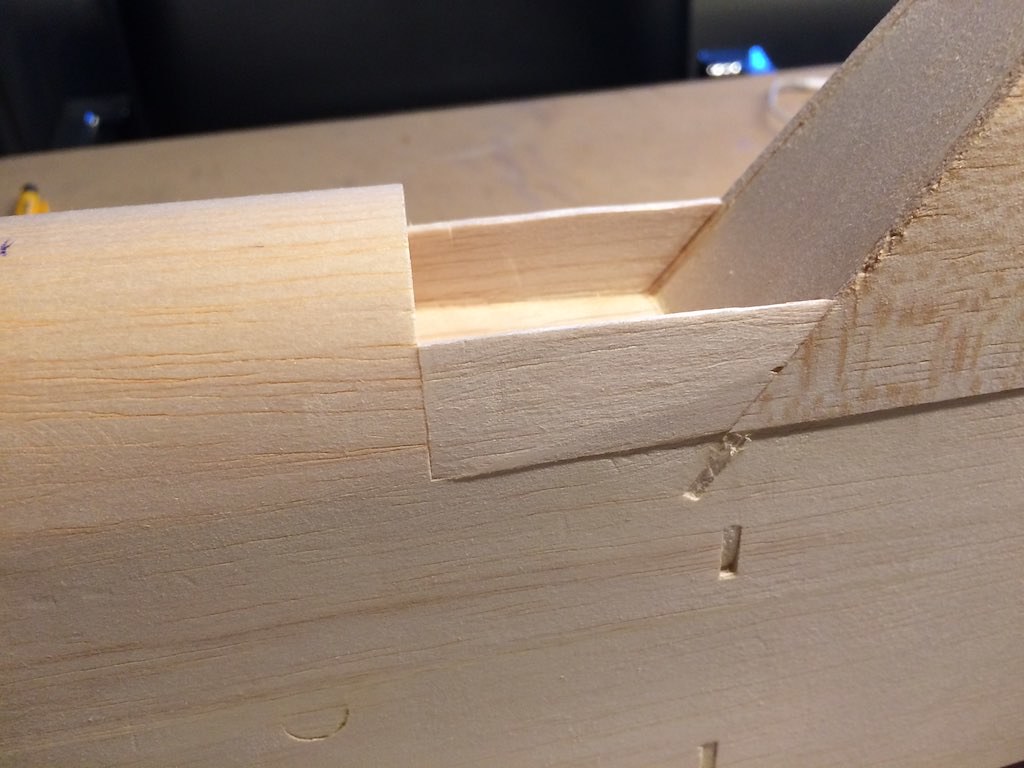

Toen kwam een listige klus, het centraal deel van de mast. Tegen de voor en achterkant komt een plaatje triplex met haaks daarop 2 stroken die de mast inklemmen. Het past allemaal mooi klemmend in elkaar maar is even lastig om al deze onderdelen tegelijk vast te lijmen. Toen alles geklemd zat met nog zachte lijm ertussen heb ik de mast in de romp geschoven om alles mooi uit te lijnen. De bodemplaat van de romp (2 lagen triplex) heb ik hierbij met wat tape vastgezet in de romp zodat de bouten de zaak perfect uitlijnen. Daarna de mast er voorzichtig weer uitgetrokken en het zaakje in een lijmklem gezet en goed aangedrukt. De MDF plankjes zorgen ervoor dat de druk verdeeld wordt en de zaak niet gaat verschuiven bij het aandraaien van de klem.

IMG_1981 by Emanuel_Stassar, on Flickr

IMG_1981 by Emanuel_Stassar, on Flickr

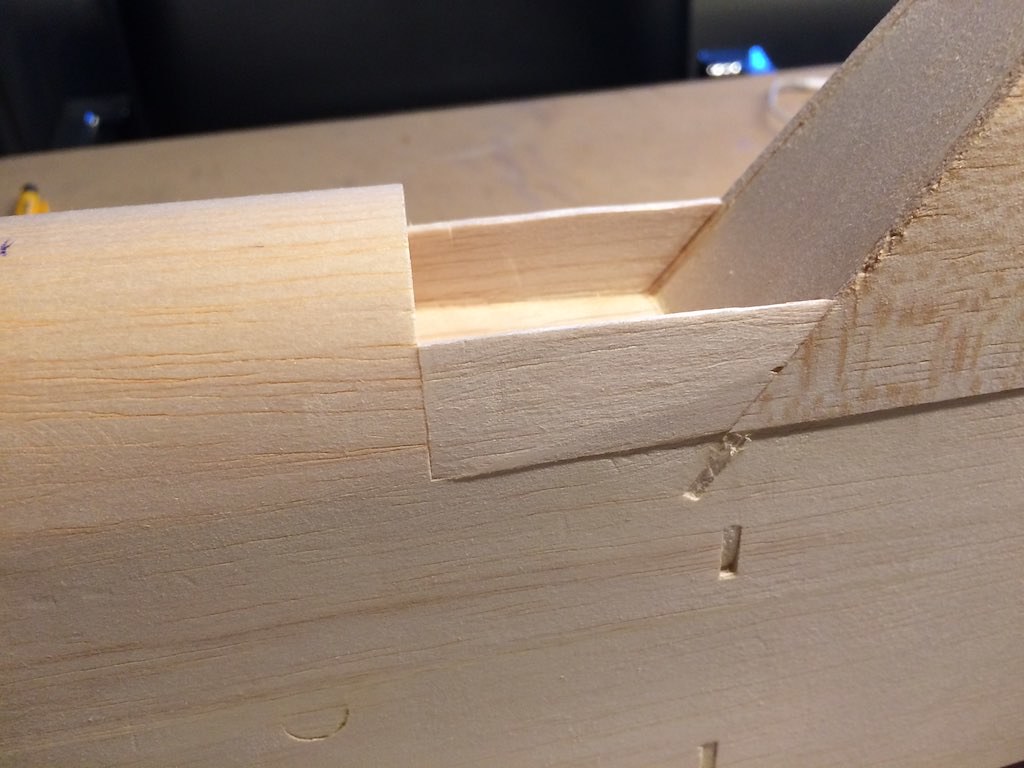

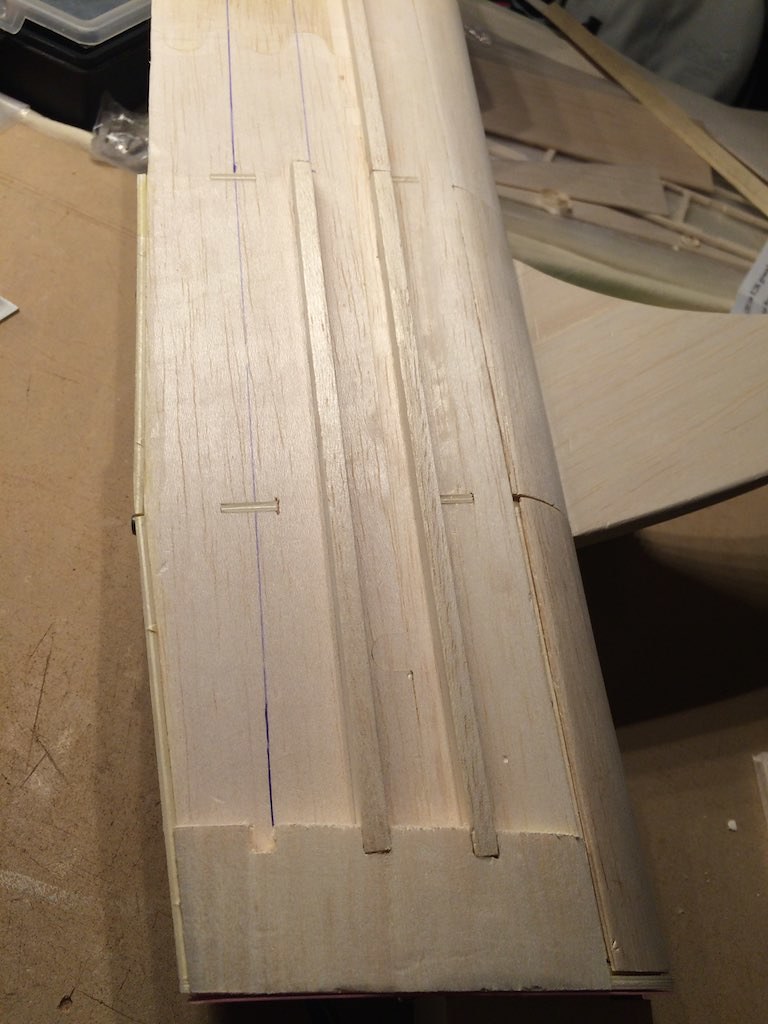

Nadat dit alles goed was uitgehard kon ik de mast terug in de romp schuiven en beginnen met het vastplakken van de stukjes driehoekslat die als mastgeleiding fungeren. deze moet ook perfect uitgelijnd zijn. Hierbij was het weer handig dat de bodem nog niet vast zat. Deze heb ik er eerst ingelegd om de mast uit te lijnen. Daarna de latjes gelijmd en nogmaals gecontroleerd of de uitlijning goed was. Daarna de latjes met spelden vastgezet en de mast eruit getrokken zodat deze niet per ongeluk vastgelijmd kon worden.

IMG_1983 by Emanuel_Stassar, on Flickr

IMG_1983 by Emanuel_Stassar, on Flickr

IMG_1984 by Emanuel_Stassar, on Flickr

IMG_1984 by Emanuel_Stassar, on Flickr

Nadat dit goed droog was heb ik de bodem er ingelijmd. Het past allemaal prima en de mast schuift er zuigend in. Als er veel speling op zit heeft de constructie niet veel zin.

Om de 3 lagen van de mast goed op elkaar te drukken had ik wat gewicht nodig. In dit geval de complete Guust Flater collectie. Mijn held!

IMG_1973 by Emanuel_Stassar, on Flickr

IMG_1973 by Emanuel_Stassar, on FlickrHet resultaat is een strakke sandwich van zacht-hard-zacht balsa waarvan de nerf van de buitenste lagen schuin over die van de kern ligt. dat geeft extra sterkte en stijfheid.

IMG_1975 by Emanuel_Stassar, on Flickr

IMG_1975 by Emanuel_Stassar, on FlickrVoordat ik de 2 tongen boven op de mast lijm heb ik eerst een stukje van de kop gelamineerd van 3 lagen multiplex. In het midden zitten uitsparingen voor de scharnieren. De scharnieren die ik onlangs kocht passen natuurlijk net niet, even aanpassen op de tekening.

IMG_1976 by Emanuel_Stassar, on Flickr

IMG_1976 by Emanuel_Stassar, on FlickrVele klemmen maken licht werk:

IMG_1977 by Emanuel_Stassar, on Flickr

IMG_1977 by Emanuel_Stassar, on FlickrDe tongen boven in de mast kunnen nu verlijmd worden met het stukje kop er tussenin. De bout die door het geheel gestoken wordt zorgt ervoor dat de uitlijning klopt.

IMG_1979 by Emanuel_Stassar, on Flickr

IMG_1979 by Emanuel_Stassar, on FlickrDe bovenkant van de kop bestaat uit 3 plaatjes multiplex met haaks daarop een glasweefsel plaat voor de besturing.

IMG_1980 by Emanuel_Stassar, on Flickr

IMG_1980 by Emanuel_Stassar, on FlickrToen kwam een listige klus, het centraal deel van de mast. Tegen de voor en achterkant komt een plaatje triplex met haaks daarop 2 stroken die de mast inklemmen. Het past allemaal mooi klemmend in elkaar maar is even lastig om al deze onderdelen tegelijk vast te lijmen. Toen alles geklemd zat met nog zachte lijm ertussen heb ik de mast in de romp geschoven om alles mooi uit te lijnen. De bodemplaat van de romp (2 lagen triplex) heb ik hierbij met wat tape vastgezet in de romp zodat de bouten de zaak perfect uitlijnen. Daarna de mast er voorzichtig weer uitgetrokken en het zaakje in een lijmklem gezet en goed aangedrukt. De MDF plankjes zorgen ervoor dat de druk verdeeld wordt en de zaak niet gaat verschuiven bij het aandraaien van de klem.

IMG_1981 by Emanuel_Stassar, on Flickr

IMG_1981 by Emanuel_Stassar, on FlickrNadat dit alles goed was uitgehard kon ik de mast terug in de romp schuiven en beginnen met het vastplakken van de stukjes driehoekslat die als mastgeleiding fungeren. deze moet ook perfect uitgelijnd zijn. Hierbij was het weer handig dat de bodem nog niet vast zat. Deze heb ik er eerst ingelegd om de mast uit te lijnen. Daarna de latjes gelijmd en nogmaals gecontroleerd of de uitlijning goed was. Daarna de latjes met spelden vastgezet en de mast eruit getrokken zodat deze niet per ongeluk vastgelijmd kon worden.

IMG_1983 by Emanuel_Stassar, on Flickr

IMG_1983 by Emanuel_Stassar, on Flickr IMG_1984 by Emanuel_Stassar, on Flickr

IMG_1984 by Emanuel_Stassar, on FlickrNadat dit goed droog was heb ik de bodem er ingelijmd. Het past allemaal prima en de mast schuift er zuigend in. Als er veel speling op zit heeft de constructie niet veel zin.

Van het model ben ik niet zo'n fan maar dat is natuurlijk persoonlijke smaak.

Maar van je bouwwijze ben ik wel fan! Heel netjes, verzorgd en leerzaam uitgelegd.

Ik lees met plezier dit verslag verder

Maar van je bouwwijze ben ik wel fan! Heel netjes, verzorgd en leerzaam uitgelegd.

Ik lees met plezier dit verslag verder

heeel mooi uitgelegd! (heb er momenteel de tijd en geduld niet voor)

ongeveer precies hetzelfde hoe ik de mast gemaakt en geplaatst heb...

ik zit nu aan de schuurfase, hier en daar kan het wel nog iets beter gemaakt worden voor de ronding van de bovenkant romp. 3mm balsa beplanken is wat dik naar mijn mening. onder stoom en warm water buigen ze een pak beter(en een nachtje laten rusten in die vorm, maar het kan beter...

succes verder!

ongeveer precies hetzelfde hoe ik de mast gemaakt en geplaatst heb...

ik zit nu aan de schuurfase, hier en daar kan het wel nog iets beter gemaakt worden voor de ronding van de bovenkant romp. 3mm balsa beplanken is wat dik naar mijn mening. onder stoom en warm water buigen ze een pak beter(en een nachtje laten rusten in die vorm, maar het kan beter...

succes verder!

Hoogste tijd voor een flinke update. Ik heb op zich niet zo heel erg veel meer aan de Panther kunnen doen en wacht nu eigenlijk op beter weer om buiten te kunnen schuren.

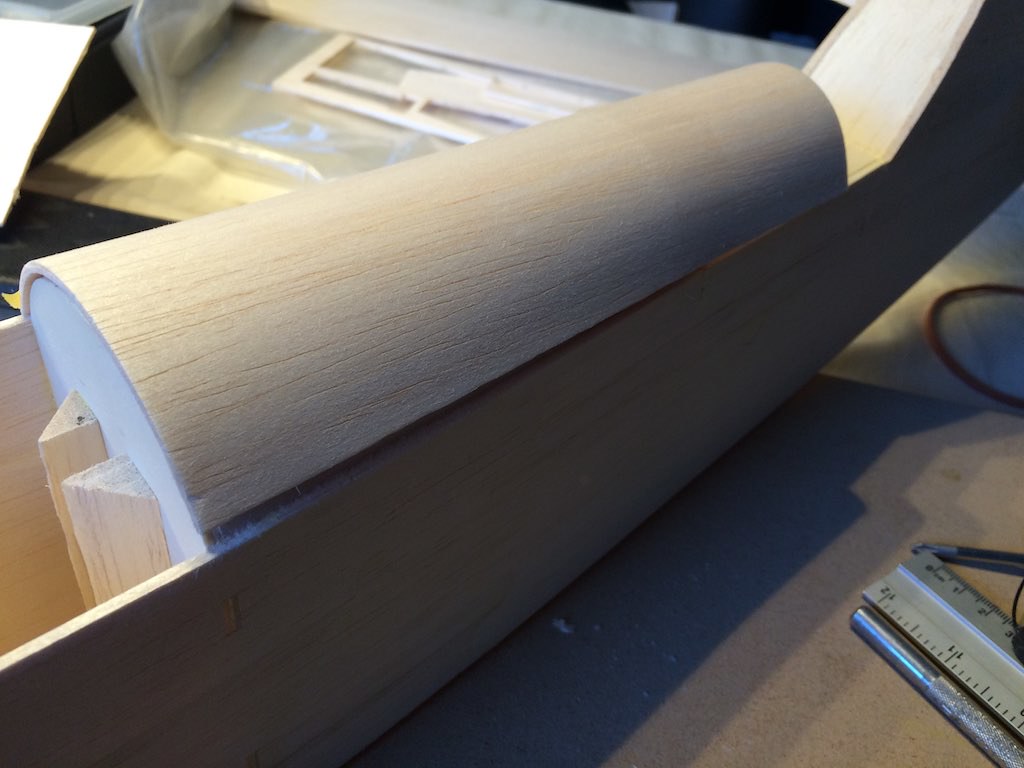

Indekken van de romp: om dit makkelijker te maken gebruik ik 2mm dik balsa. Het taps toelopende deel van de romp vraagt een vrij kleine buig radius. Ik heb het plankje daarom vochtig gemaakt en tijdelijk vastgezet op de romp.

IMG_1985 by Emanuel_Stassar, on Flickr

IMG_1985 by Emanuel_Stassar, on Flickr

Na het drogen bleef het in vrijwel dezelfde vorm staan zonder fixatie:

IMG_2001 by Emanuel_Stassar, on Flickr

IMG_2001 by Emanuel_Stassar, on Flickr

Het exact op maat snijden was net niet mooi gelukt. Ik had dus iets meer houvast nodig bij het lijmen. Door een paar smalle strookjes balsa in de romp te lijmen was dat probleem snel opgelost. Het voorkomt ook dat het plankje te ver naar binnen krult waardoor er een deuk ontstaat.

IMG_1998 by Emanuel_Stassar, on Flickr

IMG_1998 by Emanuel_Stassar, on Flickr

Bij de cockpit moest ik even smokkelen met wat losse stukjes balsa.

IMG_2002 by Emanuel_Stassar, on Flickr

IMG_2002 by Emanuel_Stassar, on Flickr

Bij het accu buikje heb ik hetzelfde gedaan. Plakt makkelijker en is uiteindelijk sterker.

IMG_1997 by Emanuel_Stassar, on Flickr

IMG_1997 by Emanuel_Stassar, on Flickr

De ronding in de zijkant van de romp wordt gevormd door stroken 6mm dik zacht balsa. Op de zijkant van de neus worden eerst 2 dikke blokken balsa geplakt die mooi in vorm geschuurd gaan worden.

Daarna bij de staart een sierstuks aangebracht waar de bovenste strook balsa op aan moet sluiten.

IMG_2006 by Emanuel_Stassar, on Flickr

IMG_2006 by Emanuel_Stassar, on Flickr

IMG_1986 by Emanuel_Stassar, on Flickr

IMG_1986 by Emanuel_Stassar, on Flickr

Een eerste stukje proef print uit de 3D printer kon mooi dienst doen als mal voor het in vorm schuren.

IMG_2008 by Emanuel_Stassar, on Flickr

IMG_2008 by Emanuel_Stassar, on Flickr

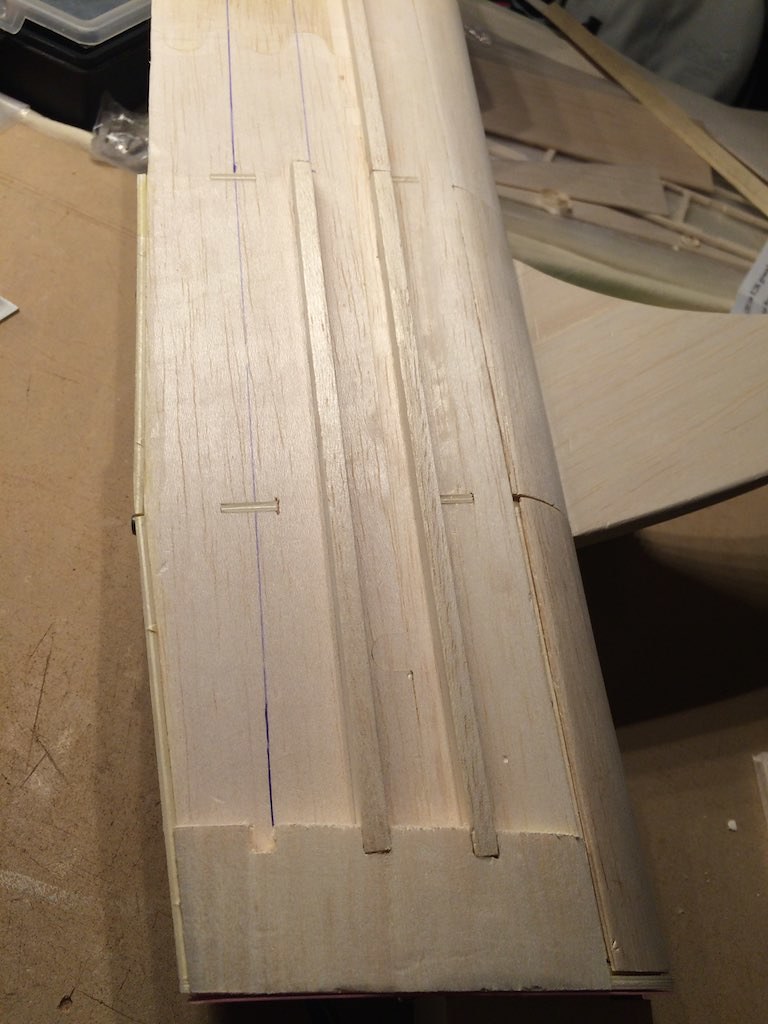

Daarna heb ik met de balsa stripper stroken gesneden uit een plankje 6mm balsa en die tegen de romp geplakt. Van te voren heb ik wel een paar lijntjes getrokken om ze mooi parallel te kunnen plakken. Ik heb ter hoogte van de knik in de romp de strip onderbroken zodat deze makkelijk en spanningsvrij gelijmd konden worden. Ik heb de stroken niet veel dikker gemaakt dan nodig, dat scheelt weer schuurwerk. Ik hoefde daarvoor alleen de balsa stripper even anders in te stellen.

IMG_2003 by Emanuel_Stassar, on Flickr

IMG_2010 by Emanuel_Stassar, on Flickr

IMG_2010 by Emanuel_Stassar, on Flickr

IMG_2009 by Emanuel_Stassar, on Flickr

IMG_2009 by Emanuel_Stassar, on Flickr

De Cockpit moest ook nog even in vorm gesneden worden. ik heb eerst één helft gedaan, en die daarna als mal gebruikt om de andere kant af te tekenen.

IMG_2012 by Emanuel_Stassar, on Flickr

IMG_2012 by Emanuel_Stassar, on Flickr

IMG_2013 by Emanuel_Stassar, on Flickr

IMG_2013 by Emanuel_Stassar, on Flickr

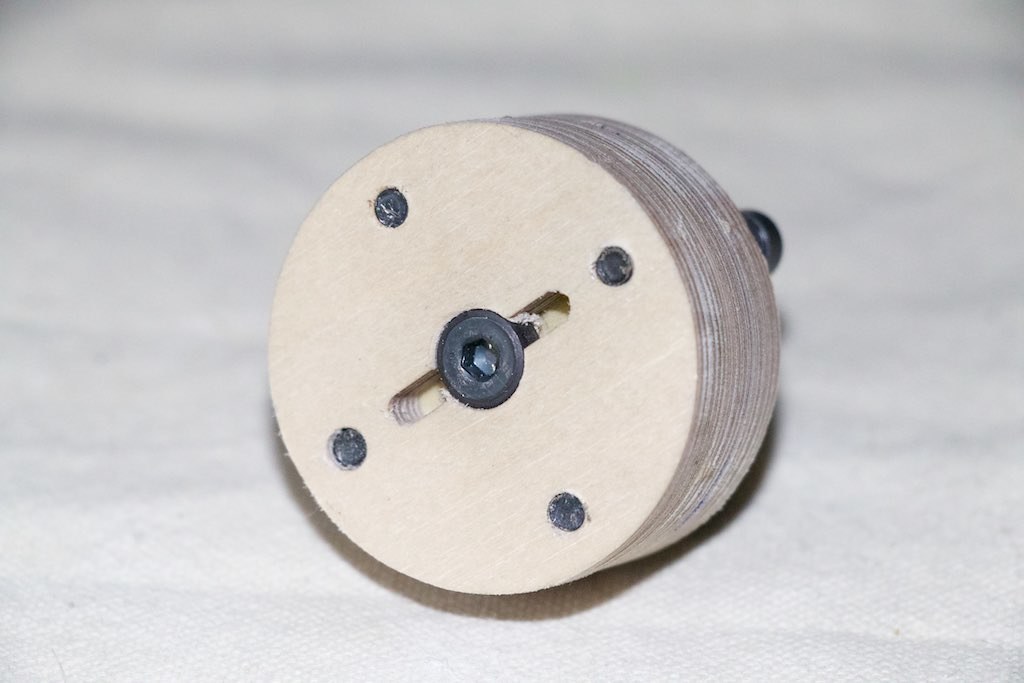

Ik heb alvast de servos in de mast geplaatst. Omdat ik het bij beginners nog wel eens mis zie gaan hier even een foto hoe de rubber dempers en de messing busjes geplaatst moeten worden. Vaak zitten die busjes verkeerd om. Ze snijden dan heel makkelijk in het hout waardoor hun nut verloren gaat. Ze dienen nl als afstandhouder zodat de rubber blokjes niet te strak aangedraaid kunnen worden. Ze doen dan namelijk niets meer waardoor je ze net zo goed niet kan plaatsen.

IMG_1990 by Emanuel_Stassar, on Flickr

IMG_1990 by Emanuel_Stassar, on Flickr

IMG_1991 by Emanuel_Stassar, on Flickr

IMG_1991 by Emanuel_Stassar, on Flickr

De rubbers mogen er dus niet onderuit puilen, dan zitten de schroeven te strak. De servo moet nog een klein beetje kunnen bewegen.

IMG_1992 by Emanuel_Stassar, on Flickr

IMG_1992 by Emanuel_Stassar, on Flickr

Vervolgens heb ik de servos er nog een keer uitgehaald en met dunne secondelijm de gaatjes gehard zodat deze veel meer kracht op kunnen vangen. Op de tekening staat dat hier stukjes hardhout ingelijmd moeten worden tpv de schroeven, maar in zo'n dikke plank balsa vind ik dat niet nodig. Op de foto is mooi te zien hoe ver de secondelijm in het balsa trekt. Ik heb de lijm dus echt alleen in het gaatje gedruppeld. Na uitharden konden de servos er terug in.

IMG_1995 by Emanuel_Stassar, on Flickr

IMG_1995 by Emanuel_Stassar, on Flickr

Ik heb alvast een begin gemaakt met de rotorbladen. Op de foto is te zien hoe ik met tape de 2 multiplex voorlijsten aan de 6mm dikke balsa plank vastzet. Ik heb een hele plank balsa in 2 stukken gezaagd zodat bladen van 500mm ontstaan.

De voorlijst lijm ik met houtlijm, epoxy heeft volgens mij weinig zin als je balsa aan het lijmen bent. Ik heb de voorlijst omgeklapt en een dun rupsje lijm op het balsa laten lopen daarna de voorlijst weer teruggeklapt en goed aangedrukt. De overtollige lijm heb ik er met een doekje afgeveegd. Daarna de hele handel weer onder een flinke stapel boeken om mooi vlak uit te laten harden.

IMG_2015 by Emanuel_Stassar, on Flickr

IMG_2015 by Emanuel_Stassar, on Flickr

IMG_2016 by Emanuel_Stassar, on Flickr

IMG_2016 by Emanuel_Stassar, on Flickr

Na drogen heb ik de plank balsa in de lengte in 2en gesneden zodat je 2 bladen overhoud. Nu is het dus wachten op beter weer om die bladen in vorm te gaan schaven/schuren.

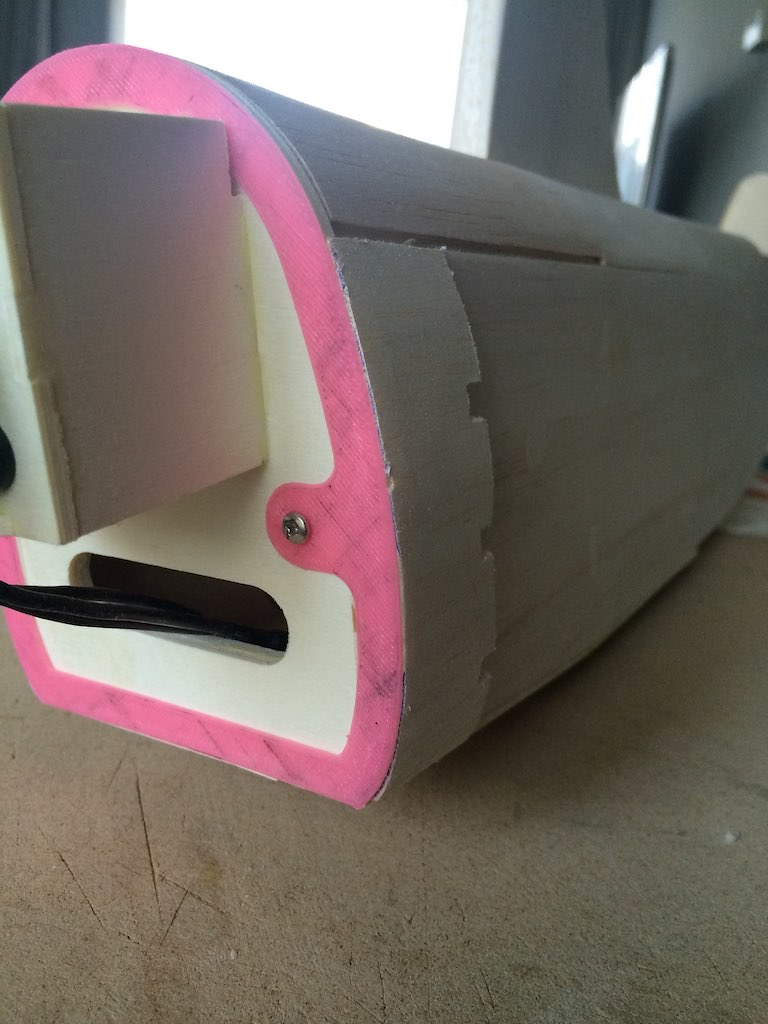

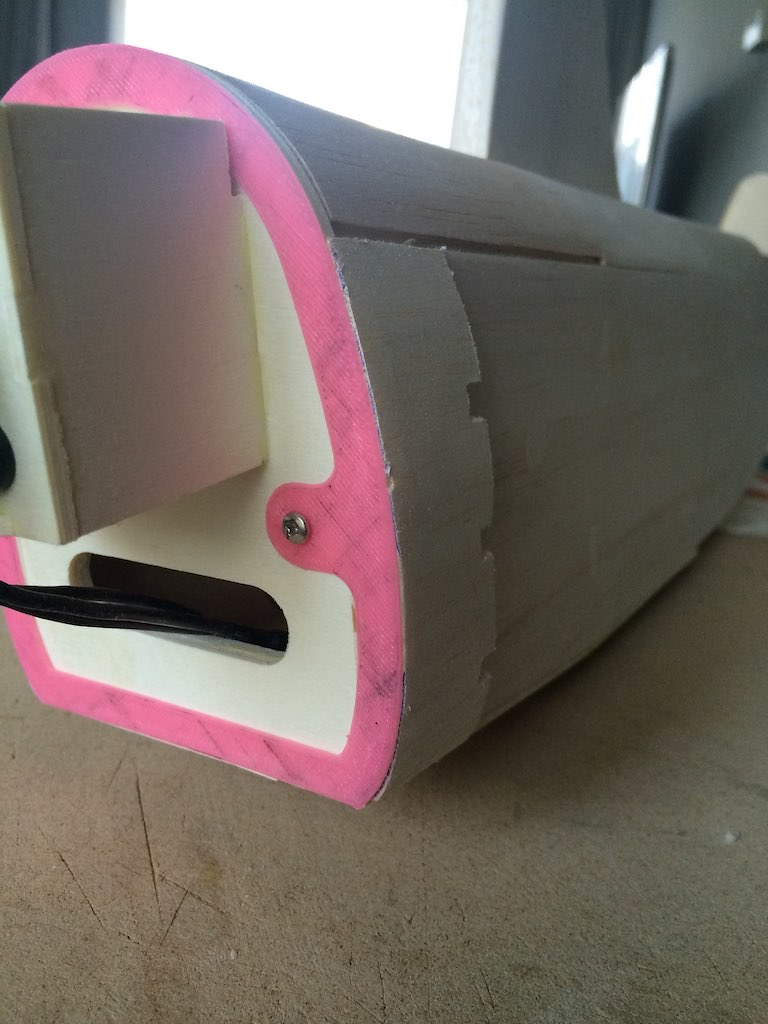

Ik heb alvast de 3D printer aan het werk gezet om de motorkap te printen in wit ABS. Het eerste exemplaar had een wanddikte van 0.8mm, maar dat was te fragiel. Deze heeft een wanddikte van 1.1mm en dat is mooi stabiel en weegt 40 gram vers uit de printer.

IMG_2065 by Emanuel_Stassar, on Flickr

IMG_2065 by Emanuel_Stassar, on Flickr

IMG_2066 by Emanuel_Stassar, on Flickr

IMG_2066 by Emanuel_Stassar, on Flickr

Het model is hier te downloadden: http://www.thingiverse.com/thing:1431849

Indekken van de romp: om dit makkelijker te maken gebruik ik 2mm dik balsa. Het taps toelopende deel van de romp vraagt een vrij kleine buig radius. Ik heb het plankje daarom vochtig gemaakt en tijdelijk vastgezet op de romp.

IMG_1985 by Emanuel_Stassar, on Flickr

IMG_1985 by Emanuel_Stassar, on FlickrNa het drogen bleef het in vrijwel dezelfde vorm staan zonder fixatie:

IMG_2001 by Emanuel_Stassar, on Flickr

IMG_2001 by Emanuel_Stassar, on FlickrHet exact op maat snijden was net niet mooi gelukt. Ik had dus iets meer houvast nodig bij het lijmen. Door een paar smalle strookjes balsa in de romp te lijmen was dat probleem snel opgelost. Het voorkomt ook dat het plankje te ver naar binnen krult waardoor er een deuk ontstaat.

IMG_1998 by Emanuel_Stassar, on Flickr

IMG_1998 by Emanuel_Stassar, on FlickrBij de cockpit moest ik even smokkelen met wat losse stukjes balsa.

IMG_2002 by Emanuel_Stassar, on Flickr

IMG_2002 by Emanuel_Stassar, on FlickrBij het accu buikje heb ik hetzelfde gedaan. Plakt makkelijker en is uiteindelijk sterker.

IMG_1997 by Emanuel_Stassar, on Flickr

IMG_1997 by Emanuel_Stassar, on FlickrDe ronding in de zijkant van de romp wordt gevormd door stroken 6mm dik zacht balsa. Op de zijkant van de neus worden eerst 2 dikke blokken balsa geplakt die mooi in vorm geschuurd gaan worden.

Daarna bij de staart een sierstuks aangebracht waar de bovenste strook balsa op aan moet sluiten.

IMG_2006 by Emanuel_Stassar, on Flickr

IMG_2006 by Emanuel_Stassar, on Flickr IMG_1986 by Emanuel_Stassar, on Flickr

IMG_1986 by Emanuel_Stassar, on FlickrEen eerste stukje proef print uit de 3D printer kon mooi dienst doen als mal voor het in vorm schuren.

IMG_2008 by Emanuel_Stassar, on Flickr

IMG_2008 by Emanuel_Stassar, on FlickrDaarna heb ik met de balsa stripper stroken gesneden uit een plankje 6mm balsa en die tegen de romp geplakt. Van te voren heb ik wel een paar lijntjes getrokken om ze mooi parallel te kunnen plakken. Ik heb ter hoogte van de knik in de romp de strip onderbroken zodat deze makkelijk en spanningsvrij gelijmd konden worden. Ik heb de stroken niet veel dikker gemaakt dan nodig, dat scheelt weer schuurwerk. Ik hoefde daarvoor alleen de balsa stripper even anders in te stellen.

IMG_2003 by Emanuel_Stassar, on Flickr

IMG_2010 by Emanuel_Stassar, on Flickr

IMG_2010 by Emanuel_Stassar, on Flickr IMG_2009 by Emanuel_Stassar, on Flickr

IMG_2009 by Emanuel_Stassar, on FlickrDe Cockpit moest ook nog even in vorm gesneden worden. ik heb eerst één helft gedaan, en die daarna als mal gebruikt om de andere kant af te tekenen.

IMG_2012 by Emanuel_Stassar, on Flickr

IMG_2012 by Emanuel_Stassar, on Flickr IMG_2013 by Emanuel_Stassar, on Flickr

IMG_2013 by Emanuel_Stassar, on FlickrIk heb alvast de servos in de mast geplaatst. Omdat ik het bij beginners nog wel eens mis zie gaan hier even een foto hoe de rubber dempers en de messing busjes geplaatst moeten worden. Vaak zitten die busjes verkeerd om. Ze snijden dan heel makkelijk in het hout waardoor hun nut verloren gaat. Ze dienen nl als afstandhouder zodat de rubber blokjes niet te strak aangedraaid kunnen worden. Ze doen dan namelijk niets meer waardoor je ze net zo goed niet kan plaatsen.

IMG_1990 by Emanuel_Stassar, on Flickr

IMG_1990 by Emanuel_Stassar, on Flickr IMG_1991 by Emanuel_Stassar, on Flickr

IMG_1991 by Emanuel_Stassar, on FlickrDe rubbers mogen er dus niet onderuit puilen, dan zitten de schroeven te strak. De servo moet nog een klein beetje kunnen bewegen.

IMG_1992 by Emanuel_Stassar, on Flickr

IMG_1992 by Emanuel_Stassar, on FlickrVervolgens heb ik de servos er nog een keer uitgehaald en met dunne secondelijm de gaatjes gehard zodat deze veel meer kracht op kunnen vangen. Op de tekening staat dat hier stukjes hardhout ingelijmd moeten worden tpv de schroeven, maar in zo'n dikke plank balsa vind ik dat niet nodig. Op de foto is mooi te zien hoe ver de secondelijm in het balsa trekt. Ik heb de lijm dus echt alleen in het gaatje gedruppeld. Na uitharden konden de servos er terug in.

IMG_1995 by Emanuel_Stassar, on Flickr

IMG_1995 by Emanuel_Stassar, on FlickrIk heb alvast een begin gemaakt met de rotorbladen. Op de foto is te zien hoe ik met tape de 2 multiplex voorlijsten aan de 6mm dikke balsa plank vastzet. Ik heb een hele plank balsa in 2 stukken gezaagd zodat bladen van 500mm ontstaan.

De voorlijst lijm ik met houtlijm, epoxy heeft volgens mij weinig zin als je balsa aan het lijmen bent. Ik heb de voorlijst omgeklapt en een dun rupsje lijm op het balsa laten lopen daarna de voorlijst weer teruggeklapt en goed aangedrukt. De overtollige lijm heb ik er met een doekje afgeveegd. Daarna de hele handel weer onder een flinke stapel boeken om mooi vlak uit te laten harden.

IMG_2015 by Emanuel_Stassar, on Flickr

IMG_2015 by Emanuel_Stassar, on Flickr IMG_2016 by Emanuel_Stassar, on Flickr

IMG_2016 by Emanuel_Stassar, on FlickrNa drogen heb ik de plank balsa in de lengte in 2en gesneden zodat je 2 bladen overhoud. Nu is het dus wachten op beter weer om die bladen in vorm te gaan schaven/schuren.

Ik heb alvast de 3D printer aan het werk gezet om de motorkap te printen in wit ABS. Het eerste exemplaar had een wanddikte van 0.8mm, maar dat was te fragiel. Deze heeft een wanddikte van 1.1mm en dat is mooi stabiel en weegt 40 gram vers uit de printer.

IMG_2065 by Emanuel_Stassar, on Flickr

IMG_2065 by Emanuel_Stassar, on Flickr IMG_2066 by Emanuel_Stassar, on Flickr

IMG_2066 by Emanuel_Stassar, on FlickrHet model is hier te downloadden: http://www.thingiverse.com/thing:1431849

Laatst bewerkt:

eric_laermans

PH-SAM

Ik volg dit draadje met interesse, was even benieuwd hoe het staat met de autogyro's.

Gisteren was het weer echt veel te slecht om te gaan vliegen. Ik heb dus weer wat uurtjes in de Panther kunnen steken.

Eerst de wielbekleding op elkaar geplakt.

_MG_1184 by Emanuel_Stassar, on Flickr

_MG_1184 by Emanuel_Stassar, on Flickr

Dat wordt nog wat balsa stof maken om die in een mooie vorm te zagen/schaven/schuren.

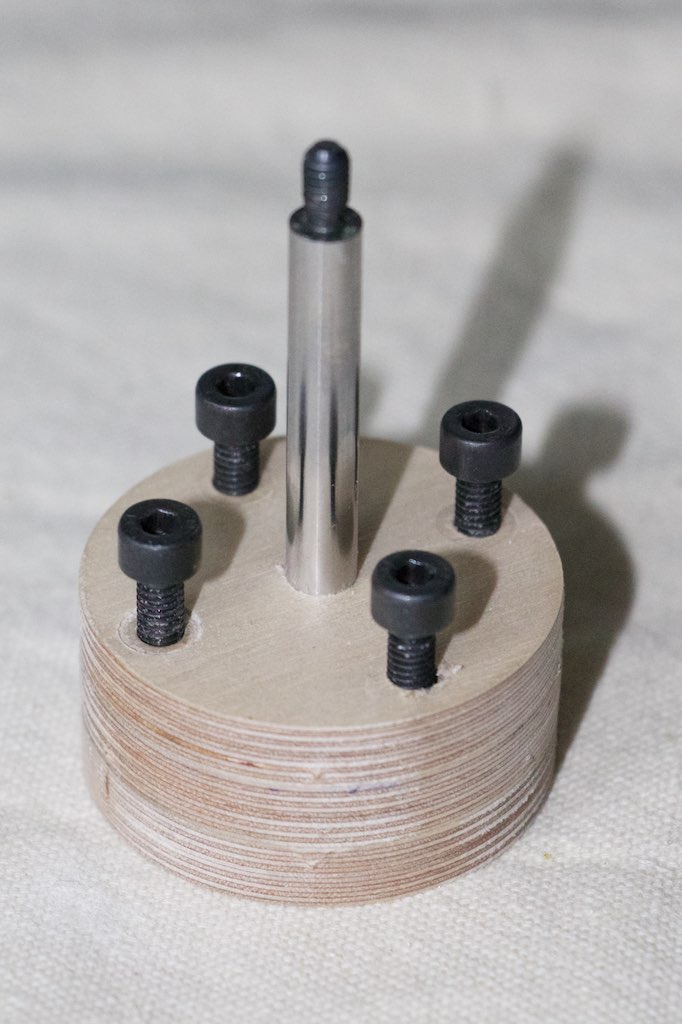

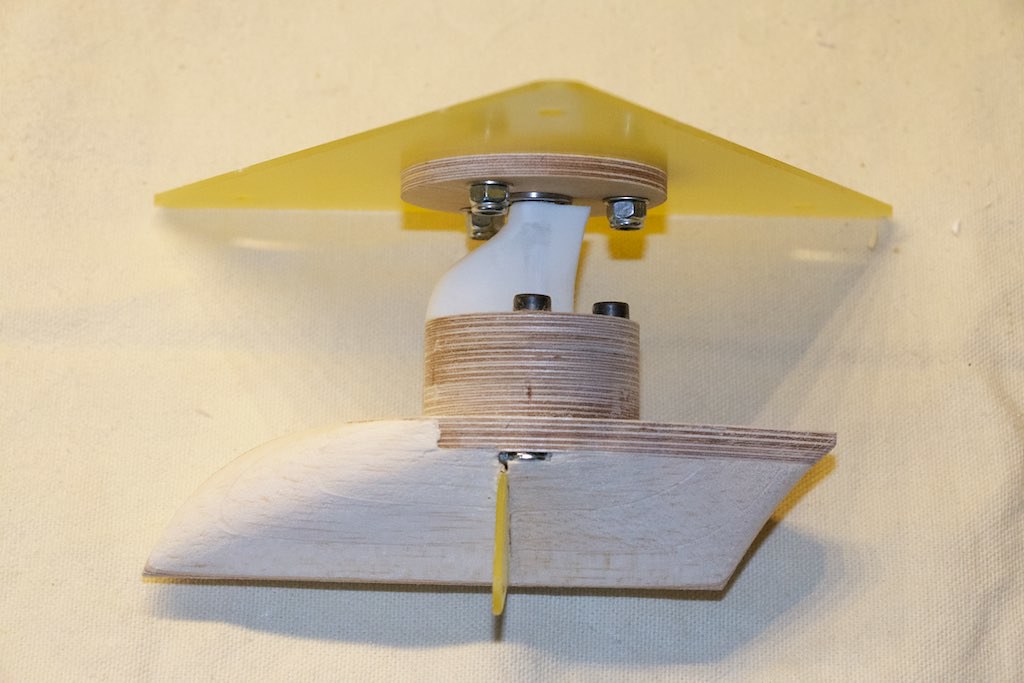

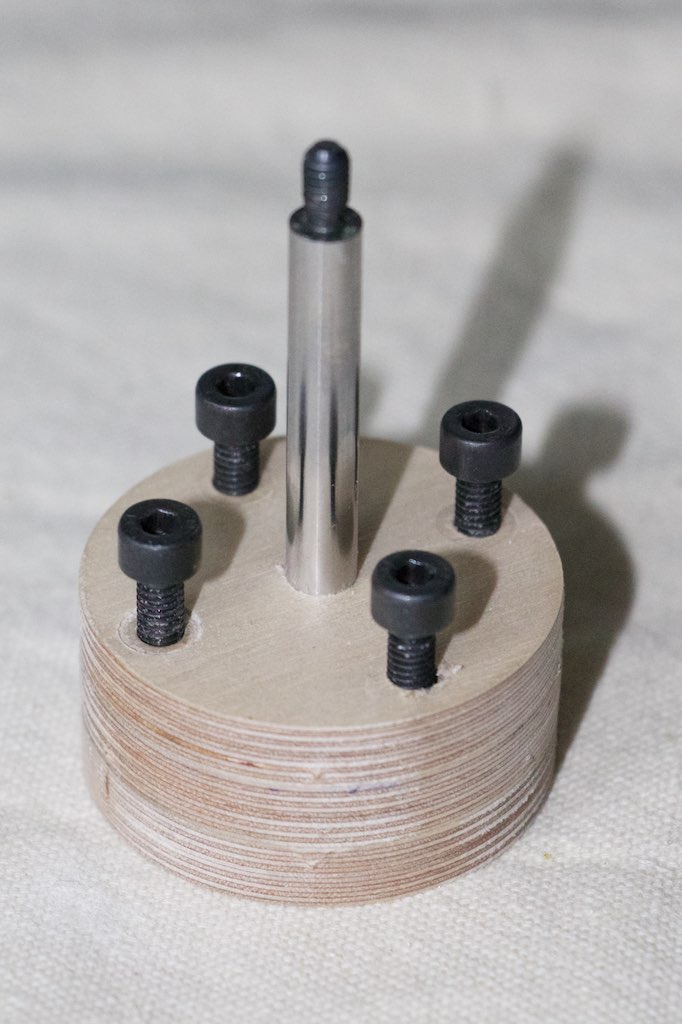

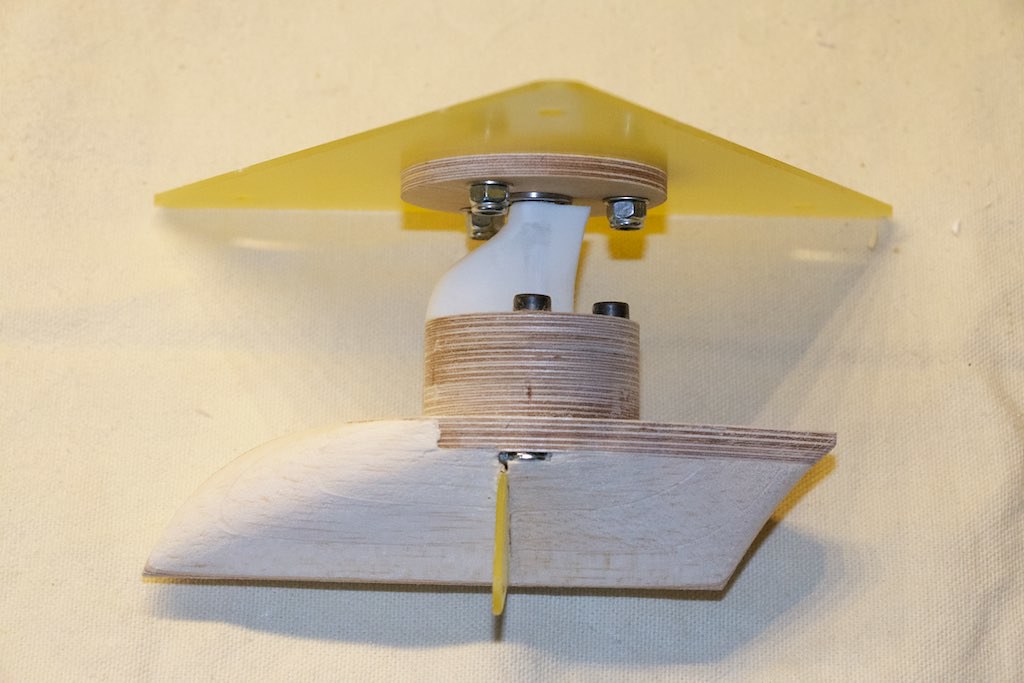

Daaran verder met de kop. Die bestaat uit een aantal multiplex onderdelen. De basis zijn deze 2 stukjes.

_MG_1185 by Emanuel_Stassar, on Flickr

_MG_1185 by Emanuel_Stassar, on Flickr

De inslagmoeren houden de schijven waar de as in vast zit op z'n plaats. Aan deze lijmverbinding hangt de hele copter, ik heb hier gekozen voor UHU endfest 300 die ik heb uitgehard in de oven op 75 graden. Daar was mijn vrouw niet zo blij mee overigens.

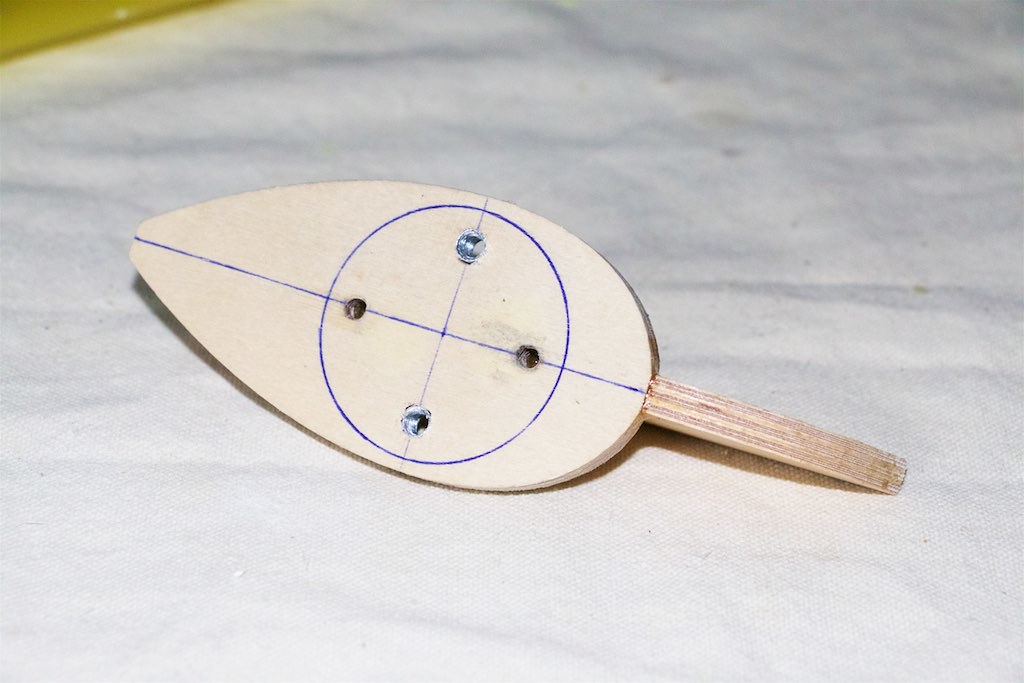

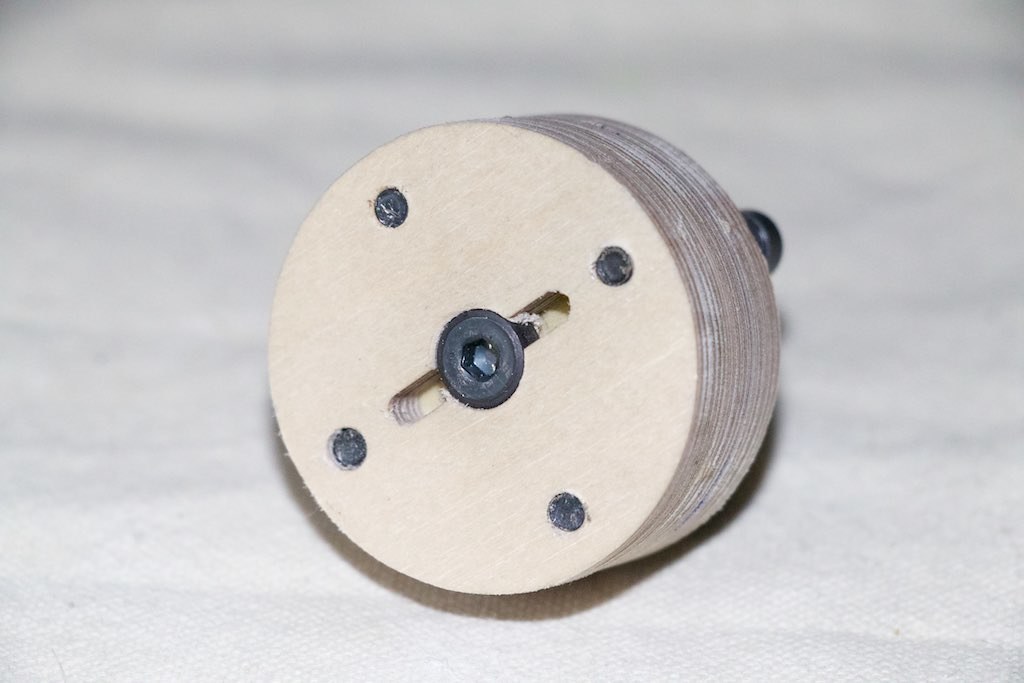

Dit zijn de schijven met daarin de as. In dit geval een pasbout van 6x50mm met aan het uiteinde een stukje M4 schroefdraad.

_MG_1186 by Emanuel_Stassar, on Flickr

_MG_1186 by Emanuel_Stassar, on Flickr

_MG_1187 by Emanuel_Stassar, on Flickr

_MG_1187 by Emanuel_Stassar, on Flickr

_MG_1189 by Emanuel_Stassar, on Flickr

_MG_1189 by Emanuel_Stassar, on Flickr

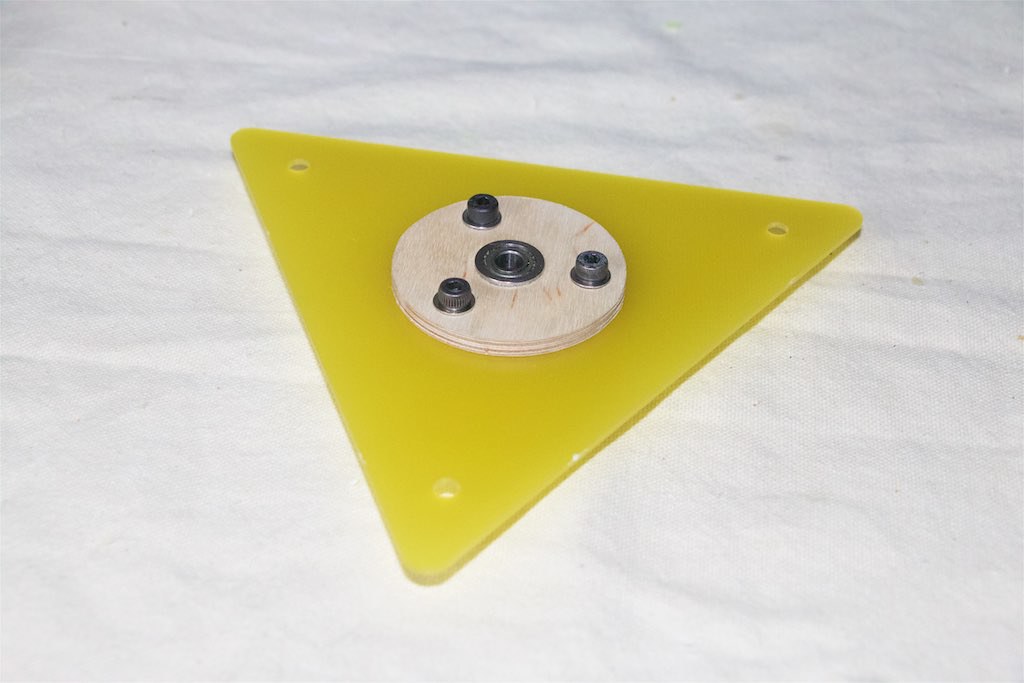

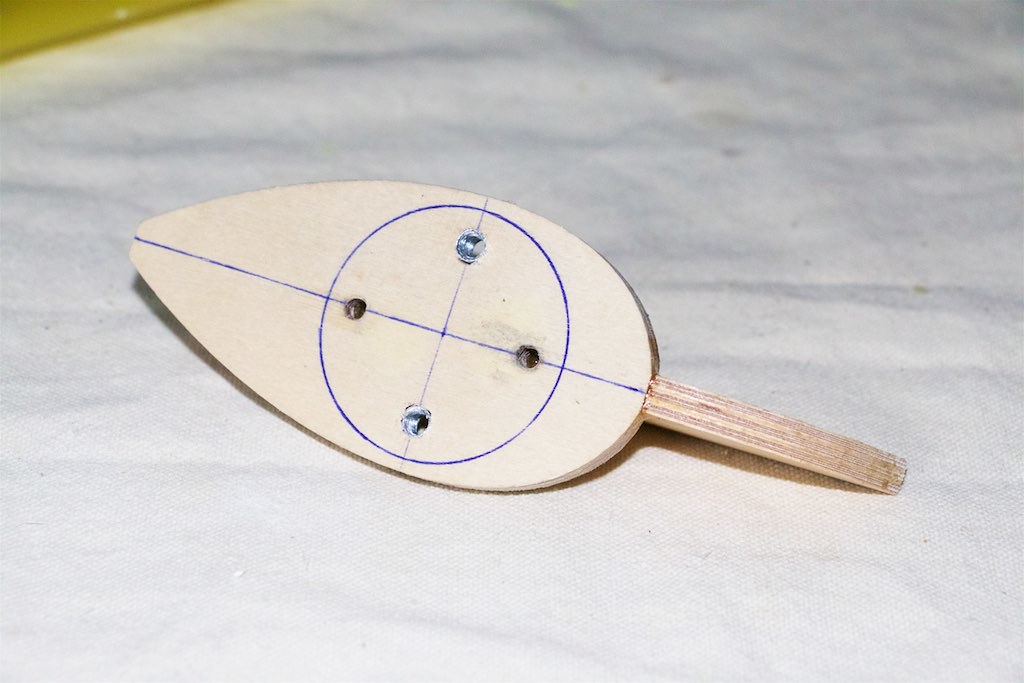

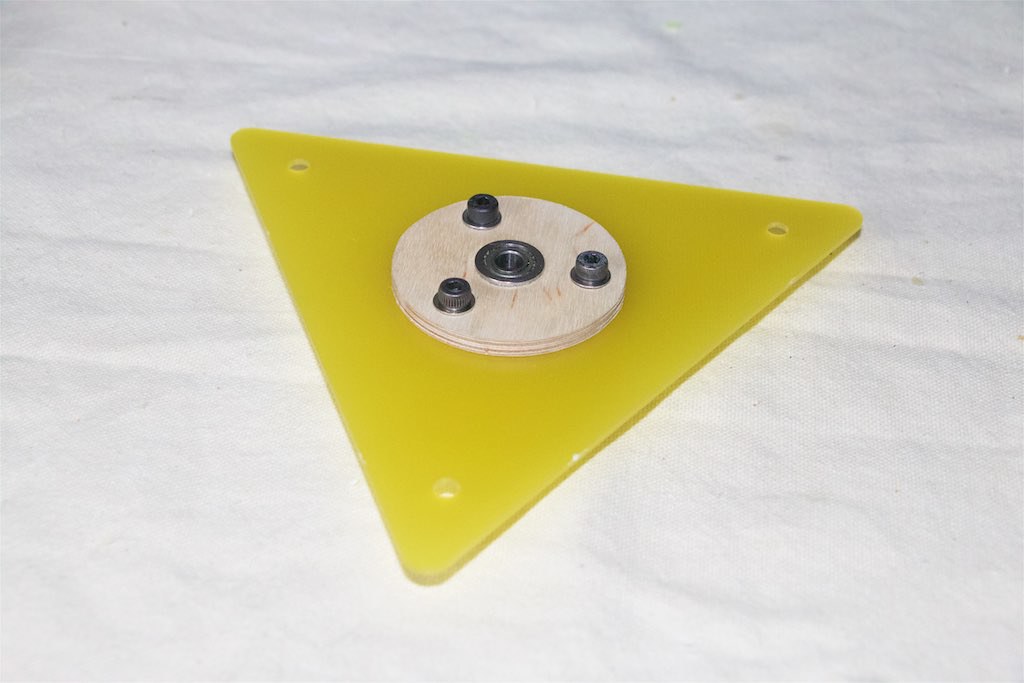

De rotor bestaat uit een driehoek glasweefselplaat van 1.5mm dik. Een weerskanten zit een 6mm multiplex schijf met daarin 2 flens kogellagers.

_MG_1188 by Emanuel_Stassar, on Flickr

_MG_1188 by Emanuel_Stassar, on Flickr

Als afstandhouder heb ik een geprint kunststof deeltje bedacht. Dat kan natuurlijk ook met een stukje alu buis, maar die heb ik niet liggen in de juiste maat.

_MG_1191 by Emanuel_Stassar, on Flickr

_MG_1191 by Emanuel_Stassar, on Flickr

De ruimte tussen de basisplaten van de kop heb ik met rest stukken 6mm balsa opgevuld en in vorm gebracht. Dat ziet er wat steviger en gestroomlijnder uit.

Als laatste heb ik de scharnieren in de kop gelijmd met 30 minuten epoxy. Het midden van beide scharnieren heb ik ingewreven met wat vaseline. Dat voorkomt dat er lijm in het scharnier komt. Ik heb flink wat lijm in de gleuven in de kop gesmeerd, net genoeg om de loze ruimte helemaal op te vullen. Bij het indrukken van de scharnieren stroomde de lijm er net niet uit. Na het uitharden zag het geheel er zo uit.

_MG_1193 by Emanuel_Stassar, on Flickr

_MG_1193 by Emanuel_Stassar, on Flickr

Binnenkort verder met de stuurstangen.

Eerst de wielbekleding op elkaar geplakt.

_MG_1184 by Emanuel_Stassar, on Flickr

_MG_1184 by Emanuel_Stassar, on FlickrDat wordt nog wat balsa stof maken om die in een mooie vorm te zagen/schaven/schuren.

Daaran verder met de kop. Die bestaat uit een aantal multiplex onderdelen. De basis zijn deze 2 stukjes.

_MG_1185 by Emanuel_Stassar, on Flickr

_MG_1185 by Emanuel_Stassar, on FlickrDe inslagmoeren houden de schijven waar de as in vast zit op z'n plaats. Aan deze lijmverbinding hangt de hele copter, ik heb hier gekozen voor UHU endfest 300 die ik heb uitgehard in de oven op 75 graden. Daar was mijn vrouw niet zo blij mee overigens.

Dit zijn de schijven met daarin de as. In dit geval een pasbout van 6x50mm met aan het uiteinde een stukje M4 schroefdraad.

_MG_1186 by Emanuel_Stassar, on Flickr

_MG_1186 by Emanuel_Stassar, on Flickr _MG_1187 by Emanuel_Stassar, on Flickr

_MG_1187 by Emanuel_Stassar, on Flickr _MG_1189 by Emanuel_Stassar, on Flickr

_MG_1189 by Emanuel_Stassar, on FlickrDe rotor bestaat uit een driehoek glasweefselplaat van 1.5mm dik. Een weerskanten zit een 6mm multiplex schijf met daarin 2 flens kogellagers.

_MG_1188 by Emanuel_Stassar, on Flickr

_MG_1188 by Emanuel_Stassar, on FlickrAls afstandhouder heb ik een geprint kunststof deeltje bedacht. Dat kan natuurlijk ook met een stukje alu buis, maar die heb ik niet liggen in de juiste maat.

_MG_1191 by Emanuel_Stassar, on Flickr

_MG_1191 by Emanuel_Stassar, on FlickrDe ruimte tussen de basisplaten van de kop heb ik met rest stukken 6mm balsa opgevuld en in vorm gebracht. Dat ziet er wat steviger en gestroomlijnder uit.

Als laatste heb ik de scharnieren in de kop gelijmd met 30 minuten epoxy. Het midden van beide scharnieren heb ik ingewreven met wat vaseline. Dat voorkomt dat er lijm in het scharnier komt. Ik heb flink wat lijm in de gleuven in de kop gesmeerd, net genoeg om de loze ruimte helemaal op te vullen. Bij het indrukken van de scharnieren stroomde de lijm er net niet uit. Na het uitharden zag het geheel er zo uit.

_MG_1193 by Emanuel_Stassar, on Flickr

_MG_1193 by Emanuel_Stassar, on FlickrBinnenkort verder met de stuurstangen.

eric_laermans

PH-SAM

Wat leuk dat je de draad weer hebt opgepakt. Ik heb het draadje globaal doorgelezen en ben ook wel benieuwd hoe je de bladen gaat maken. Mijn autogyro is inmiddels vliegklaar (zie indoor-/parkflyers Whippit ook van Richard Harris). Dit model is overigens een flink maatje groter. Heb je al 's vaker met een autogyro gevlogen?

Hi Eric,

Ik heb ooit een Cierva in de lucht gebracht en die vervolgens erg mooi weer tot splinters gevlogen....

Daarna veel met de Auto-G van Hobbyking gevlogen. Dat gaat nu heel erg lekker. Hij doet zelfs loopings.

Een clubgenoot heeft een CNC frees, die kan 3D frezen en gaat een poging doen de bladen op die manier te maken. Duurt wel even, maar scheelt veel werk. Daarnaast heb ik een schuurmal gemaakt. Die staat eerder in het verslag vermeld met een foto erbij.

Ik heb ooit een Cierva in de lucht gebracht en die vervolgens erg mooi weer tot splinters gevlogen....

Daarna veel met de Auto-G van Hobbyking gevlogen. Dat gaat nu heel erg lekker. Hij doet zelfs loopings.

Een clubgenoot heeft een CNC frees, die kan 3D frezen en gaat een poging doen de bladen op die manier te maken. Duurt wel even, maar scheelt veel werk. Daarnaast heb ik een schuurmal gemaakt. Die staat eerder in het verslag vermeld met een foto erbij.

eric_laermans

PH-SAM

Ja, nu valt het me op, idd, een mal en contra-malletje (ook bij Eclipse). Erg handig en je bent minder afhankelijk van allerhande producenten veelal uit buitenland (US of UK). Flying Balsa heeft aangekondigd ermee te stoppen, maar dat kan ook een kwestie van marketing zijn.

Mijn zelf gemaakte bladen wilden maar niet lukken. Ik heb de moed opgegeven en bladen gekocht bij AstikModels, samen met een bouwdoos van een Cierva C-30. De bladen zijn van goede kwaliteit, alleen veel te lang, Ik heb ze van 90cm ingekort naar 60cm voor de Panther. Om de bladen de juiste hoek te geven heb ik schijfjes geprint met een hoek van 1 en 2 graden. Die van 1 graad heb ik gemonteerd en de eerste hopjes mee gemaakt.

Vandaag heeft de Panther z'n eerste vluchten gemaakt! Hij vliegt super!! Gisteren een eerste poging gedaan, maar het waaide te hard. Hij toerde mooi op en kwam vrij snel los van het gras. Ik wilde direct weer landen door het gas flink te reduceren. De wind pakte de rotor en smeet het hele ding achterover. Daarbij ontstond wat schade aan de bladen en het landingsgestel lag er onderuit. Thuis meteen alles gefixt om het vandaag opnieuw te proberen. Vanmorgen stond er weinig wind. Met de hand de rotor wat op gang gebracht en toen voorzichtig gaan rijden met de rotor helemaal achterover gekanteld. De rotor toerde langzaam op en ik ben steeds iets sneller gaan rijden, daarbij de rotor terug in de neutraalstand gezet. Tegen het eind van het veld kwam hij prachtig los. Er was nu geen weg terug meer dus hij moest doorvliegen. Met wat extra gas zette ik de eerste bocht in. dat ging erg soepel en niet veel later vloog ik vlak voor mezelf langs. Het voelde meteen goed. Ik heb nog een heel klein beetje moeten trimmen op rol, verder niets.

Ik vlieg nu op 2x 3s 2200 met een 13x6 prop. Ik heb maar heel even vol gas gevlogen, het meeste is half gas en dat is ruim voldoende. Ik denk dat ik de 10 minuten vliegtijd wel ga halen. Landen ging bijna vanzelf. Ik ben zeer tevreden over het vlieggedrag.

Vandaag heeft de Panther z'n eerste vluchten gemaakt! Hij vliegt super!! Gisteren een eerste poging gedaan, maar het waaide te hard. Hij toerde mooi op en kwam vrij snel los van het gras. Ik wilde direct weer landen door het gas flink te reduceren. De wind pakte de rotor en smeet het hele ding achterover. Daarbij ontstond wat schade aan de bladen en het landingsgestel lag er onderuit. Thuis meteen alles gefixt om het vandaag opnieuw te proberen. Vanmorgen stond er weinig wind. Met de hand de rotor wat op gang gebracht en toen voorzichtig gaan rijden met de rotor helemaal achterover gekanteld. De rotor toerde langzaam op en ik ben steeds iets sneller gaan rijden, daarbij de rotor terug in de neutraalstand gezet. Tegen het eind van het veld kwam hij prachtig los. Er was nu geen weg terug meer dus hij moest doorvliegen. Met wat extra gas zette ik de eerste bocht in. dat ging erg soepel en niet veel later vloog ik vlak voor mezelf langs. Het voelde meteen goed. Ik heb nog een heel klein beetje moeten trimmen op rol, verder niets.

Ik vlieg nu op 2x 3s 2200 met een 13x6 prop. Ik heb maar heel even vol gas gevlogen, het meeste is half gas en dat is ruim voldoende. Ik denk dat ik de 10 minuten vliegtijd wel ga halen. Landen ging bijna vanzelf. Ik ben zeer tevreden over het vlieggedrag.

eric_laermans

PH-SAM

Gefeliciteerd met de succesvolle vlucht! Dat vraagt natuurlijk om een filmpje. De rotorbladen van AstikModels zien er mooi uit. Heb je ze ook nog moeten balanceren?