Samen met een vriend van mij het plan opgevat om allebei een klein vlot vleugeltje te bouwen, als 'tussendoortje'. Tegelijkertijd voor mij een goede oefening om wat meer ervaring op te doen met (voor mij) relatief nieuwe bouwtechnieken die bij mijn huidige schaal bouwproject ook weer goed van pas komen. En, het doel is om een duurzaam en stevig model te bouwen, dat ook spannend is om te vliegen en voldoende dynamiek in het vlieggedrag heeft.

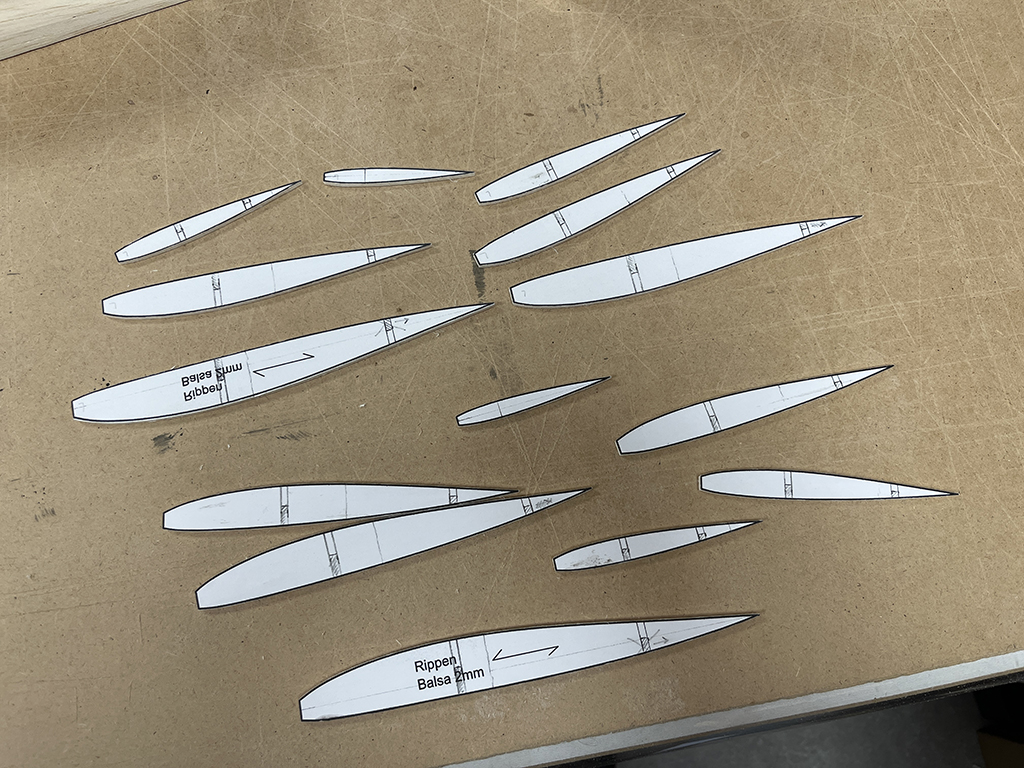

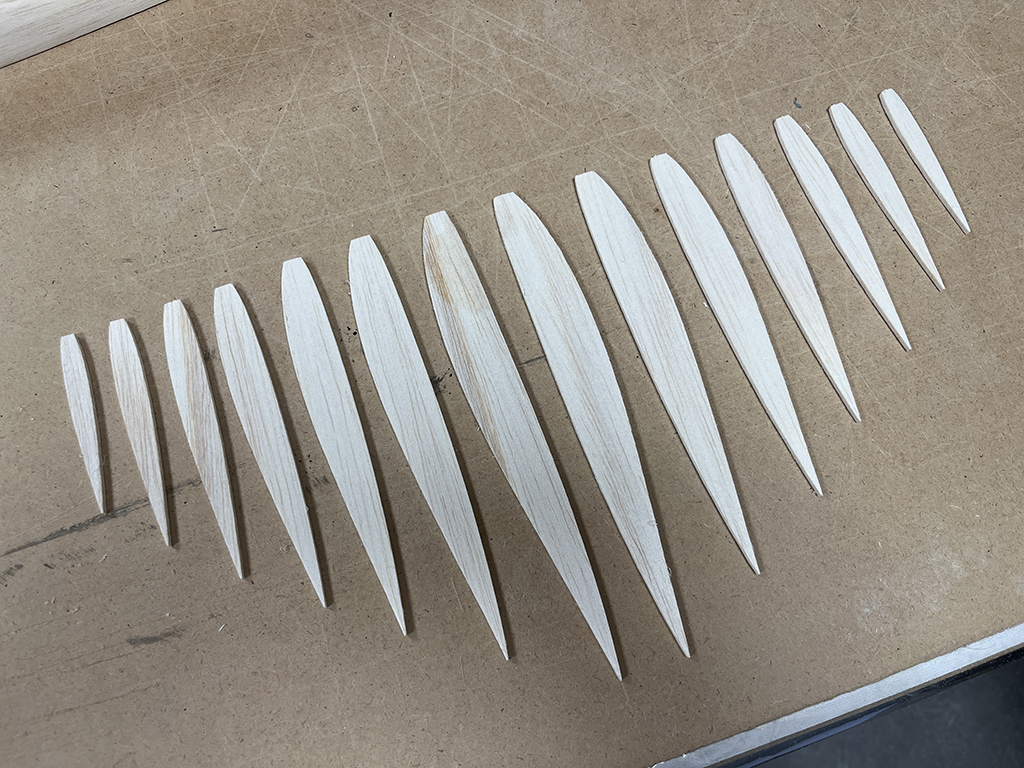

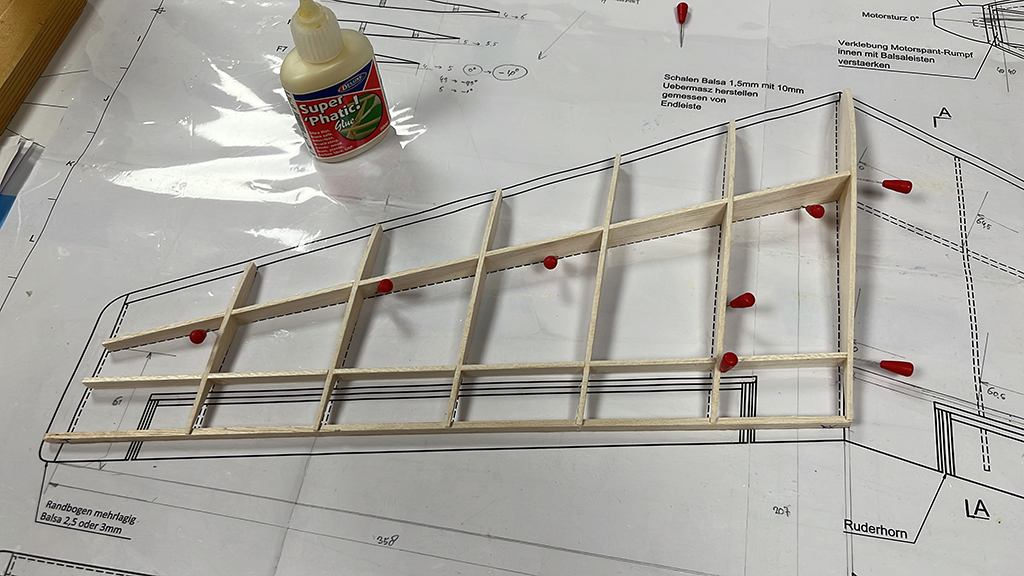

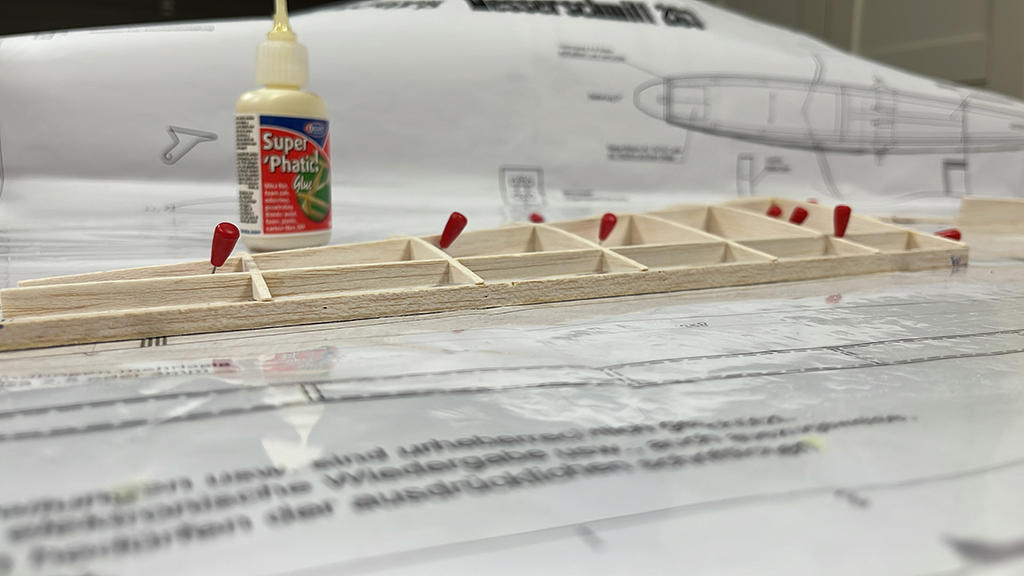

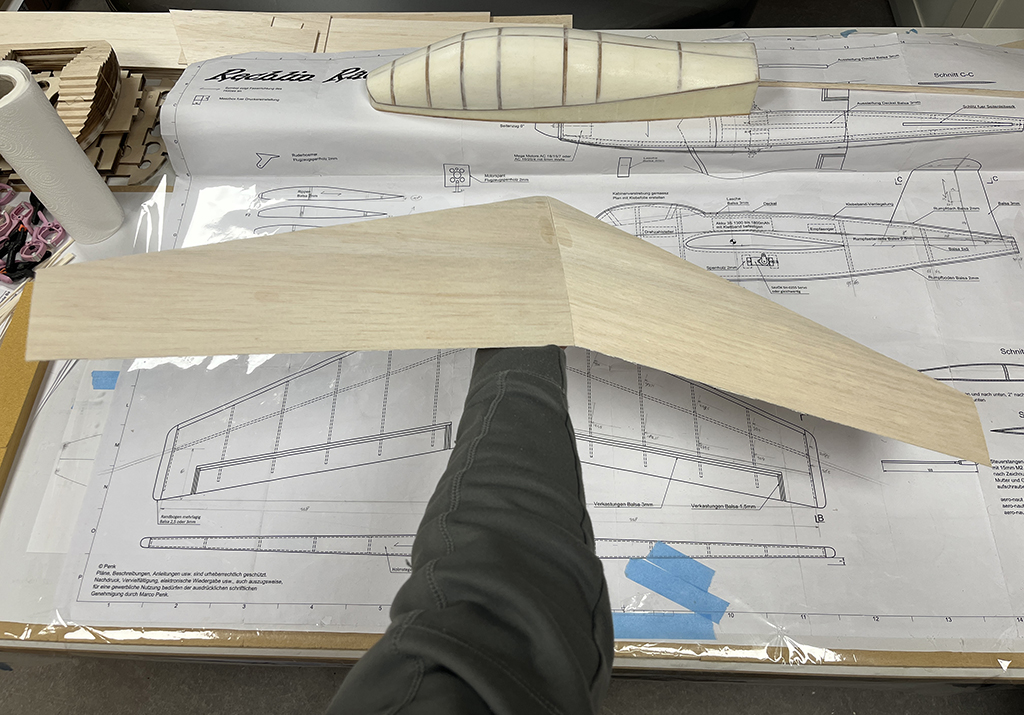

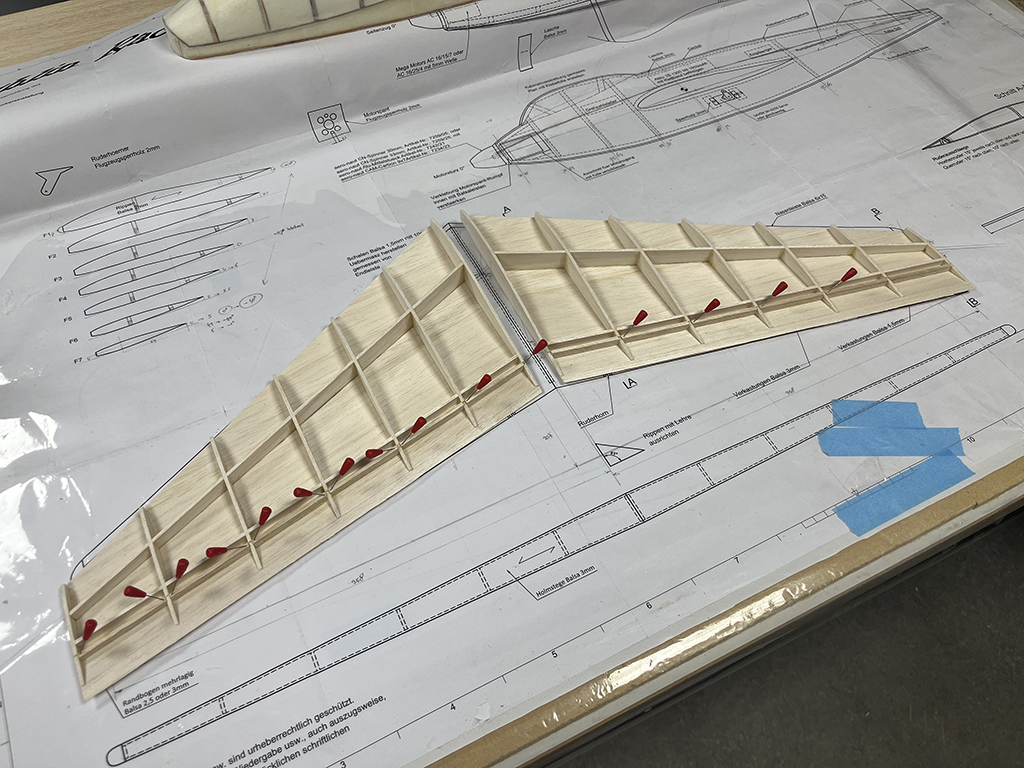

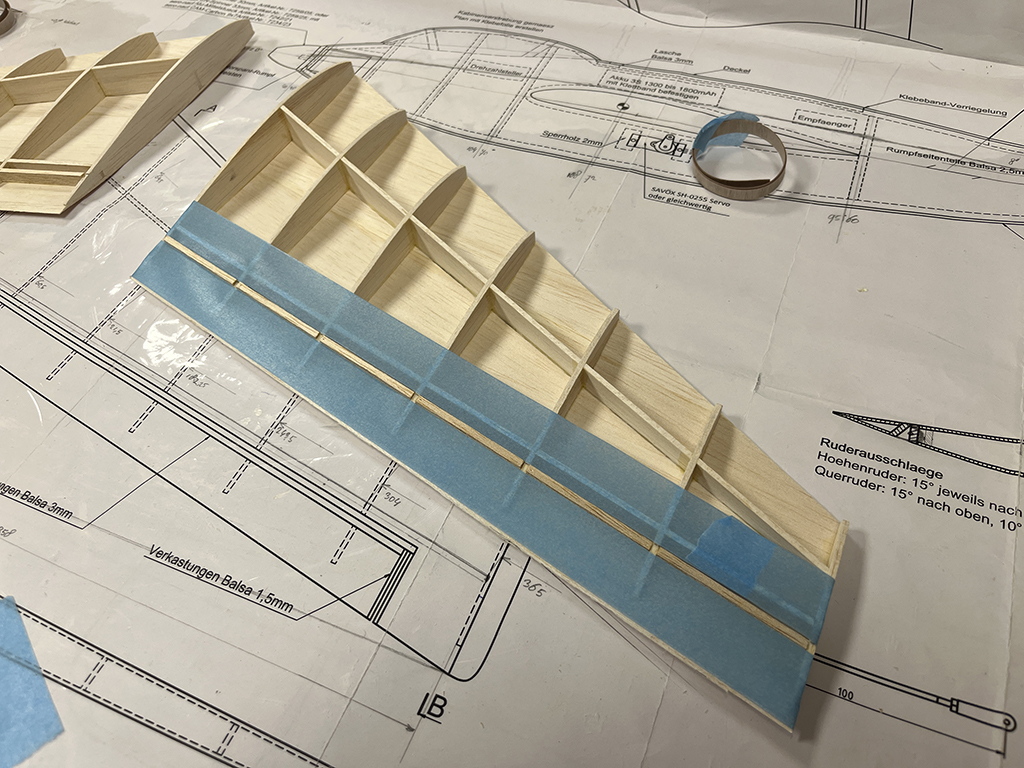

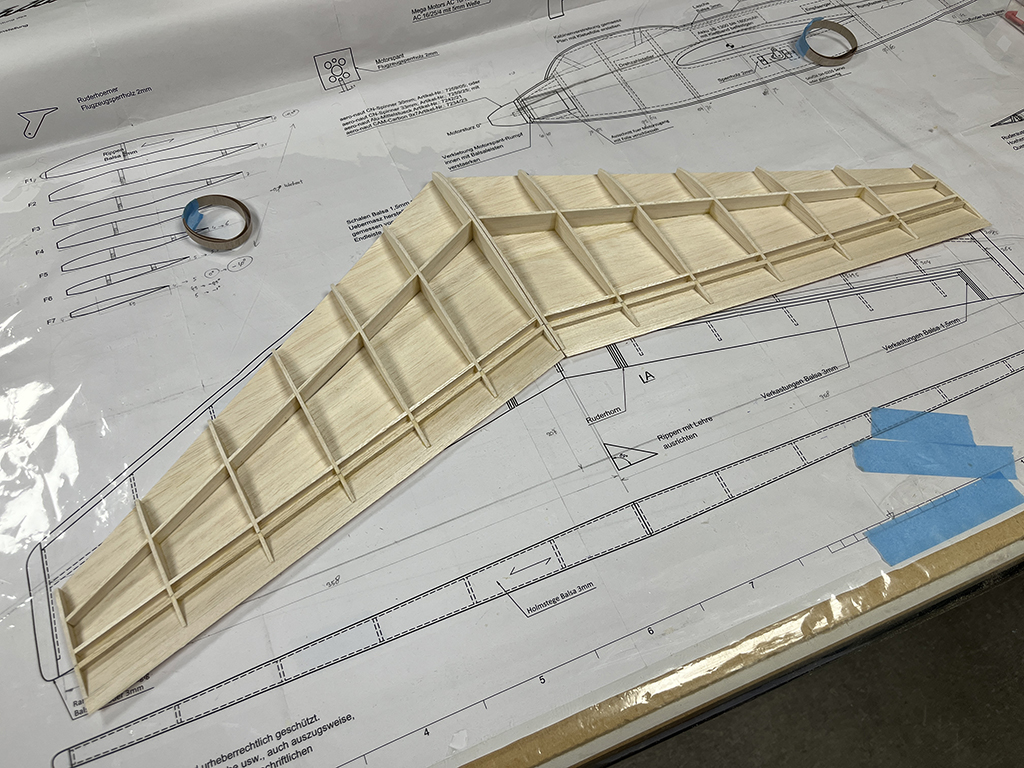

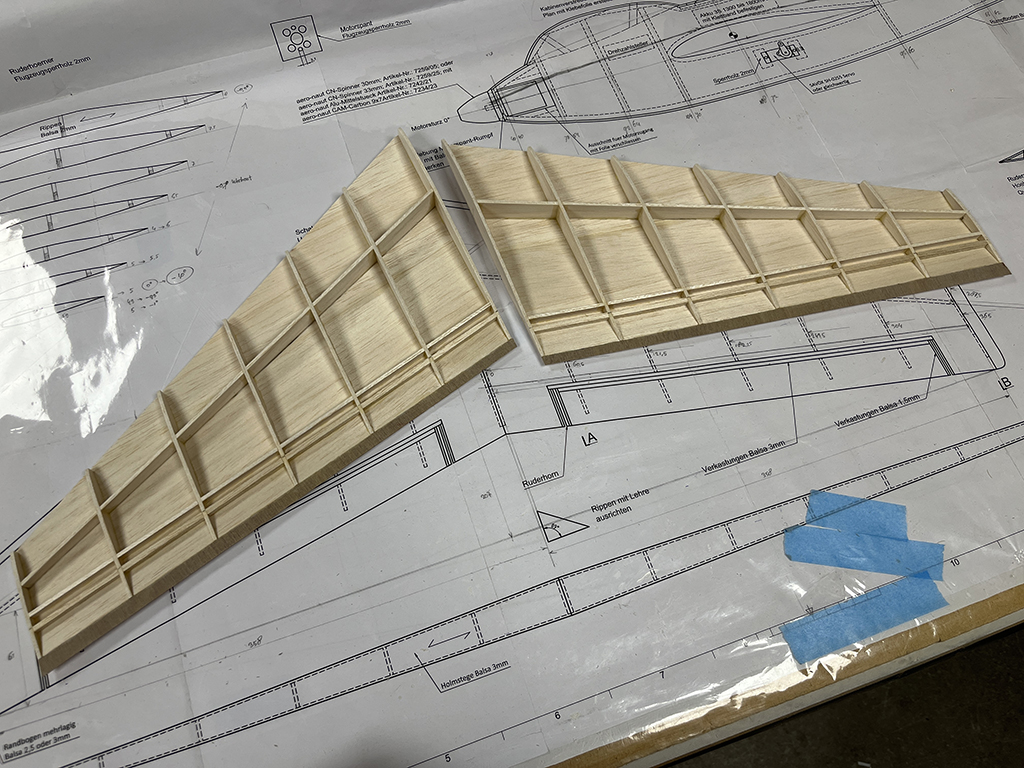

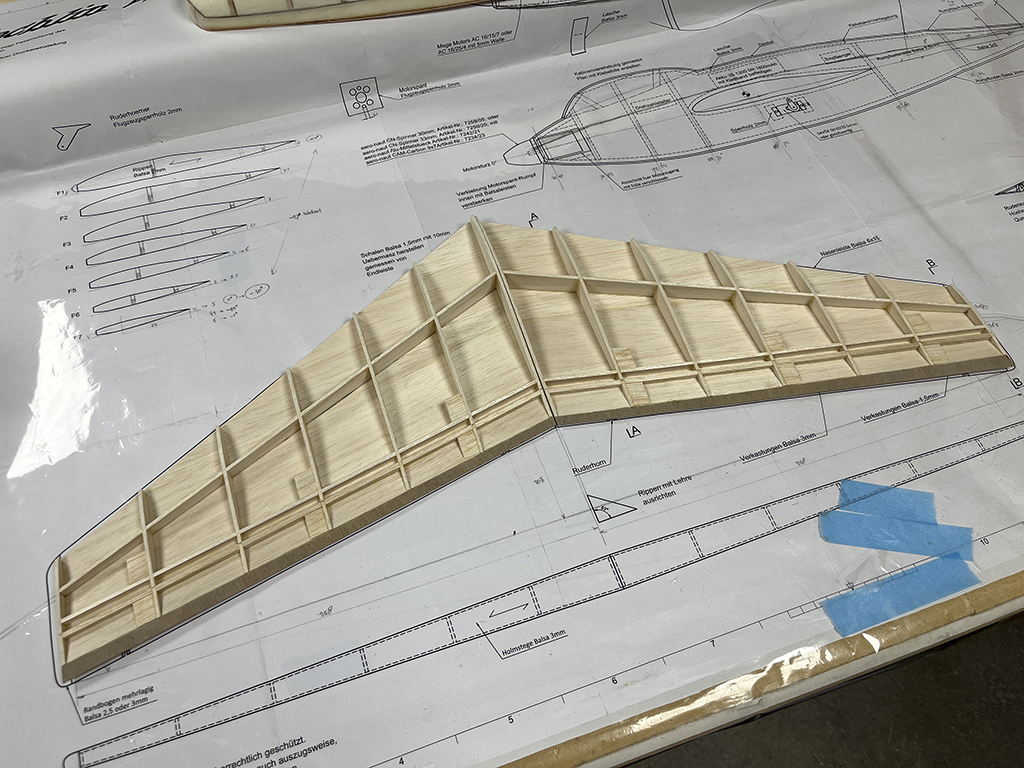

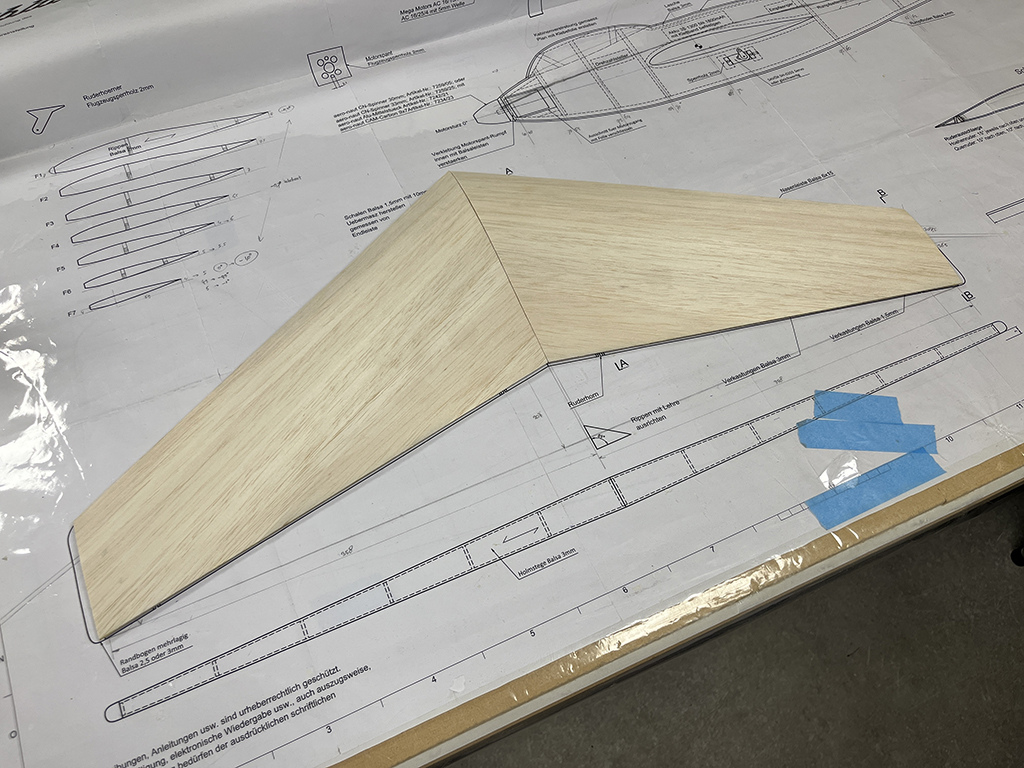

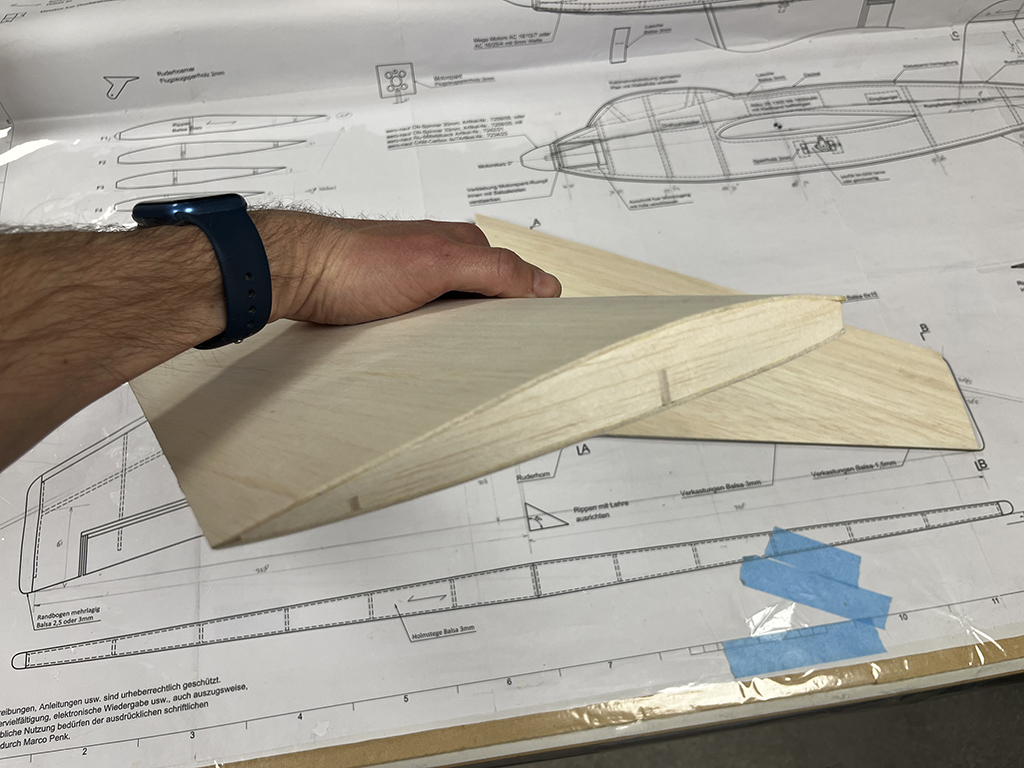

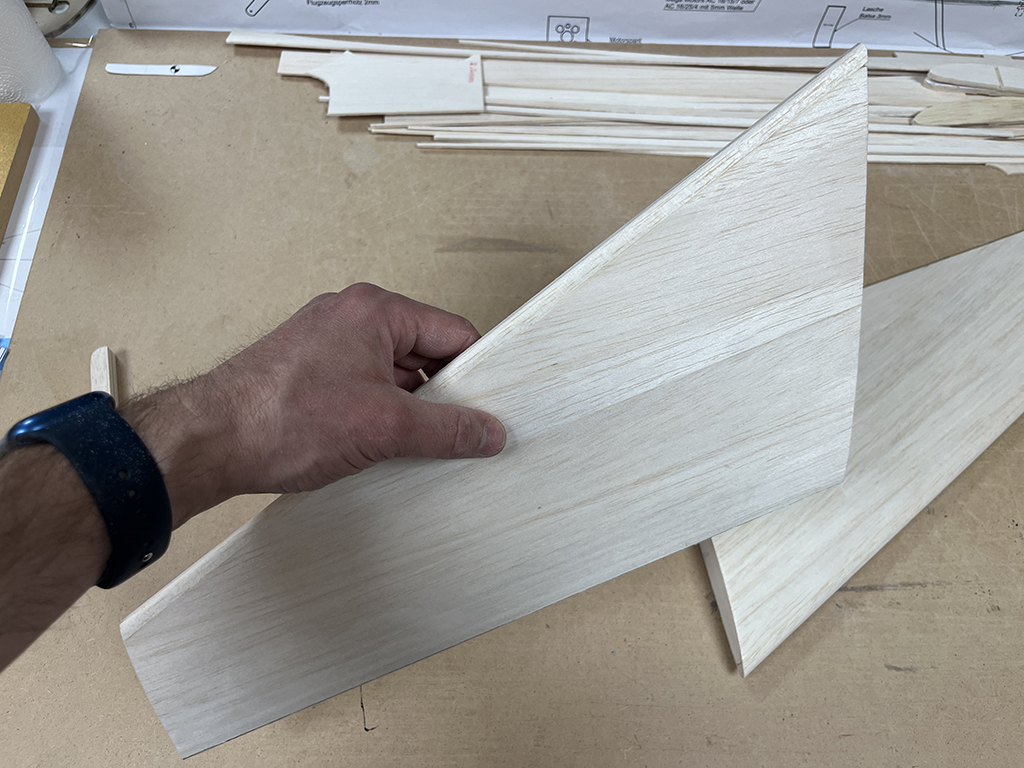

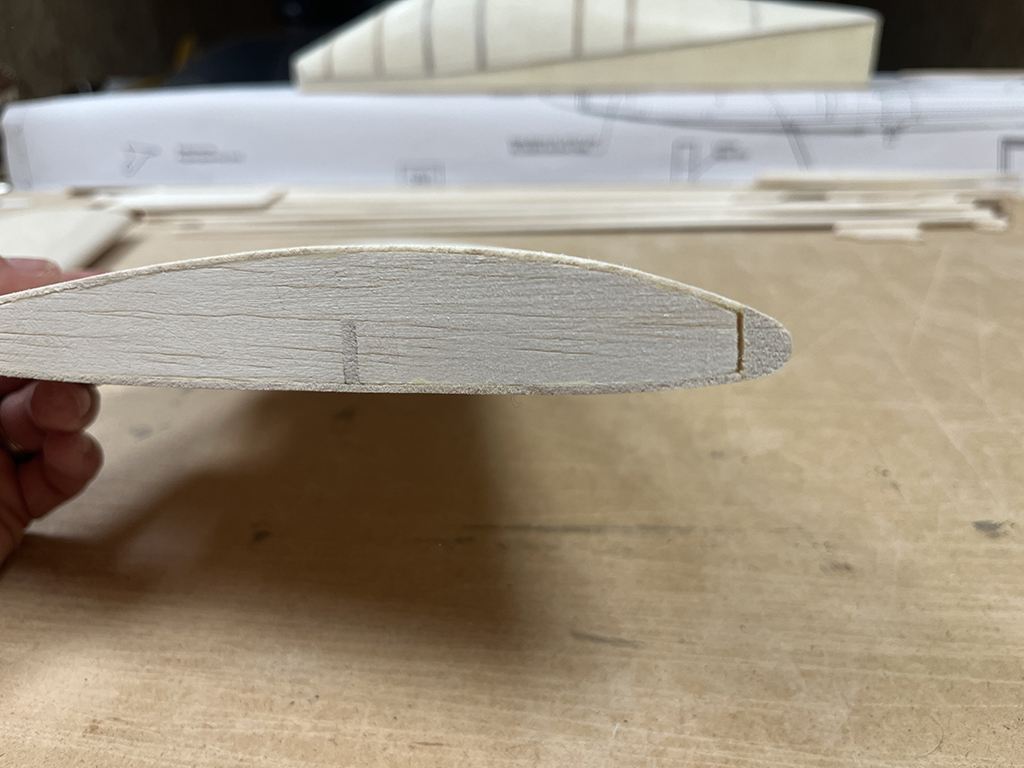

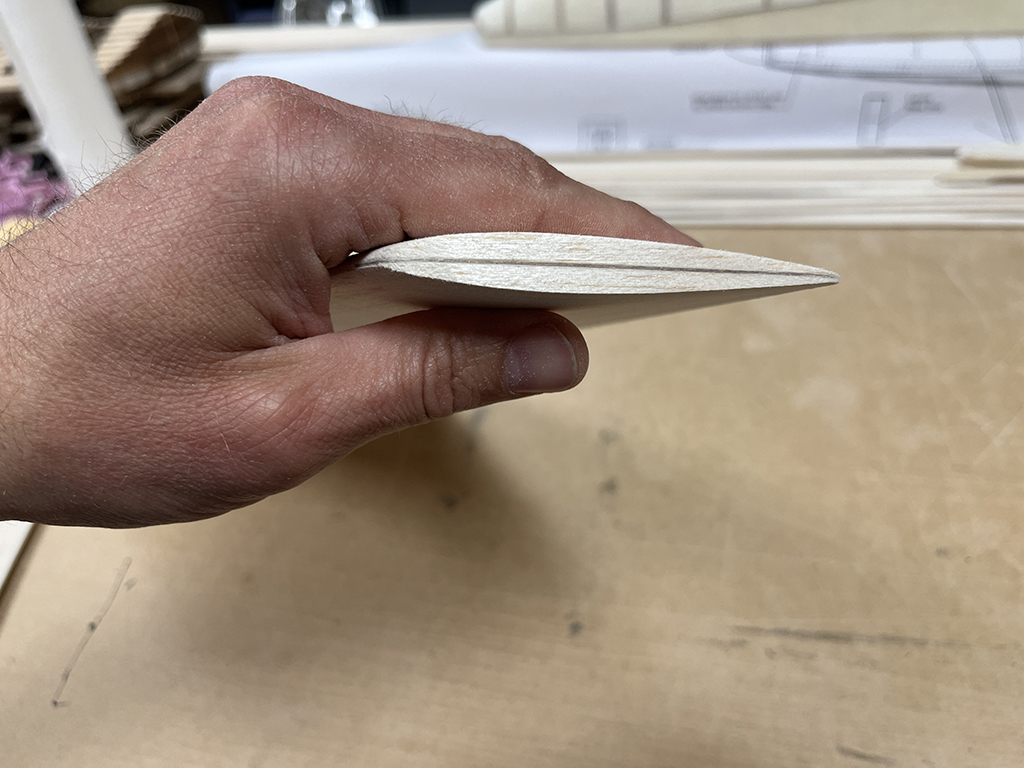

Beide fan van de Komet, staat in de toekomst een grotere Me 263 op het programma - een relatief onbekende kist die het prototype-stadium nooit heeft verlaten. In feite is het een Me 163 met een langere romp en een intrekbaar landingsgestel. Geen gedoe met een dolly dus, een sturend neuswiel, en ook goed te landen op een harde baan. Dit kleine kistje wordt een semi-schaal mini Me 263 in 1:12 zonder wielen, voor handstart en buiklanding. Als startpunt hebben we de bouwtekening van een Messerschmitt Me 263 van Rechlin Racers genomen, getekend door Marco Penk, met een spanwijdte van 750 mm. Online is hier vrijwel niets meer van te vinden. Er waren destijds twee varianten, een Me 109 en een Me 263. Gebouwd met een simpele doosromp waarbij je de zijkanten over de vleugel heen schoof, en de canopy gewoon in balsa aan de romp vast (zoals de RBC Micro P-51 bijvoorbeeld), bespannen met folie. Verder alleen elevons en throttle. Het vaste kielvlak uit een plankje balsa, zonder profiel. Maar de vleugels hebben het schaal vleugelprofiel!

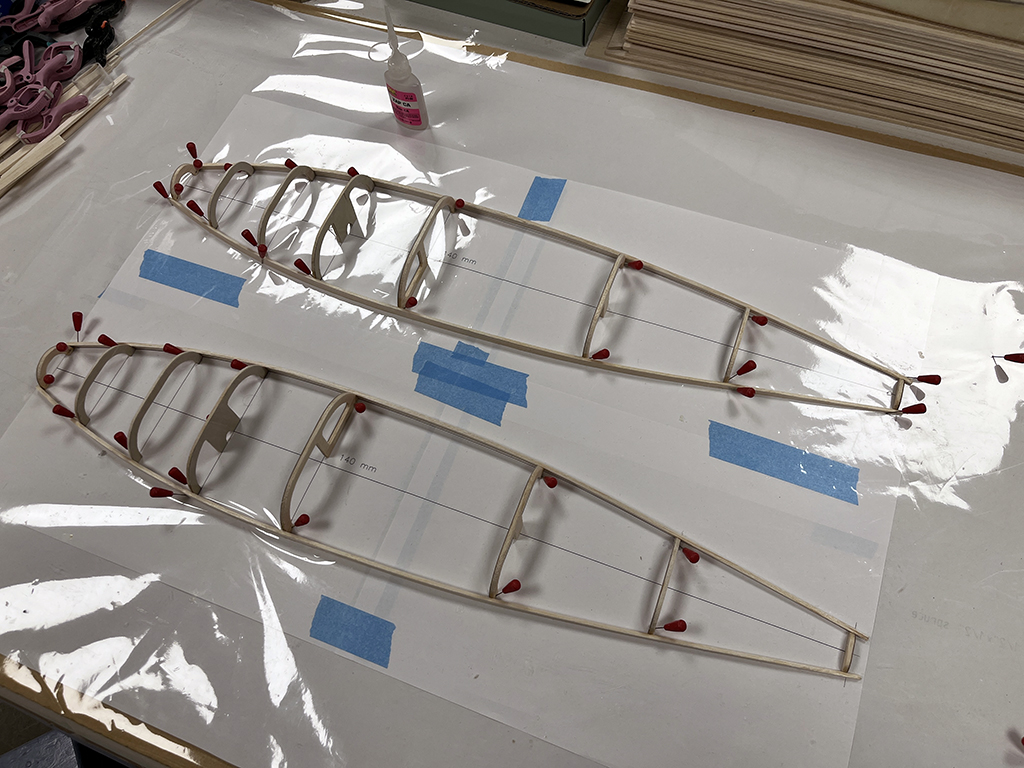

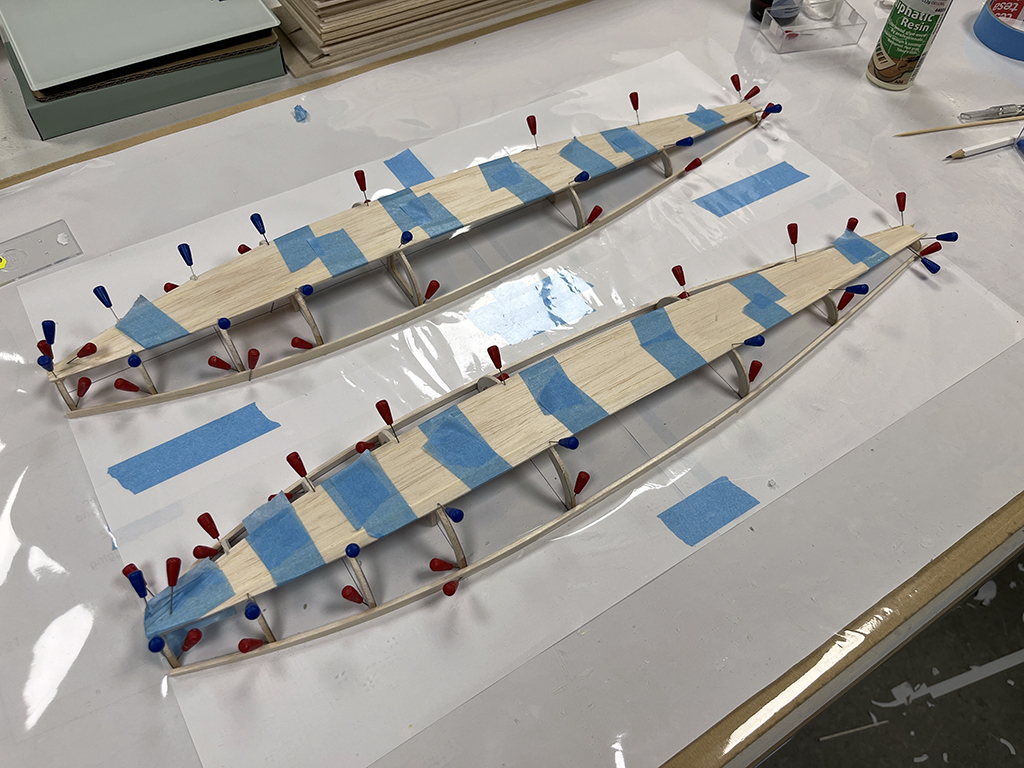

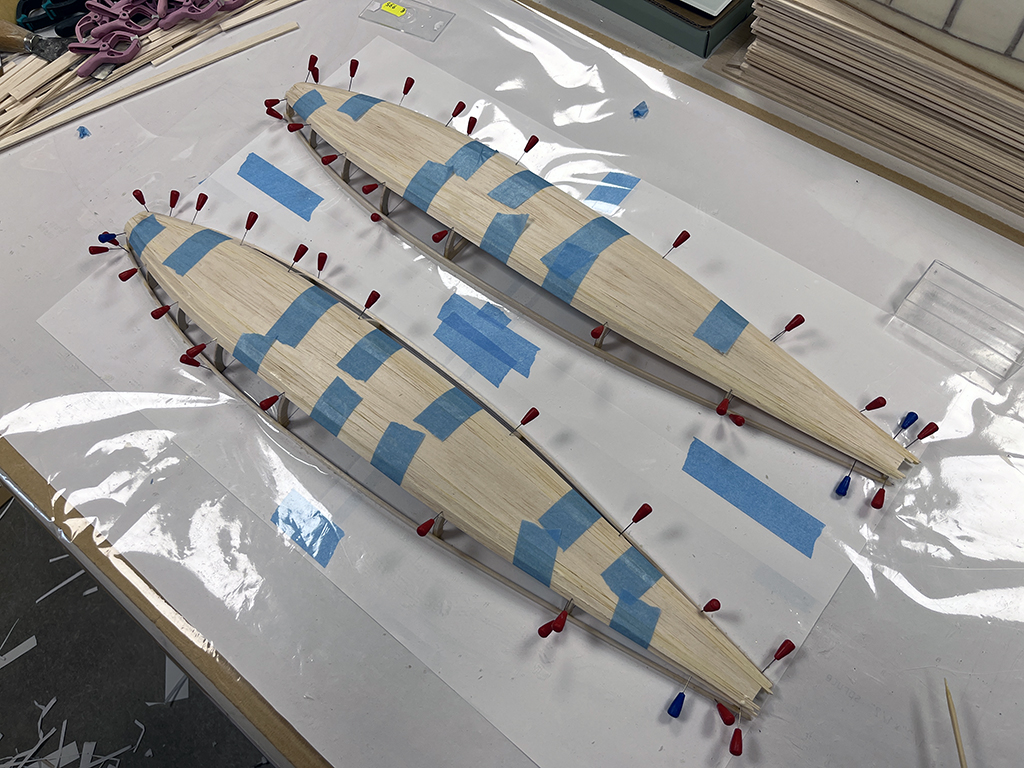

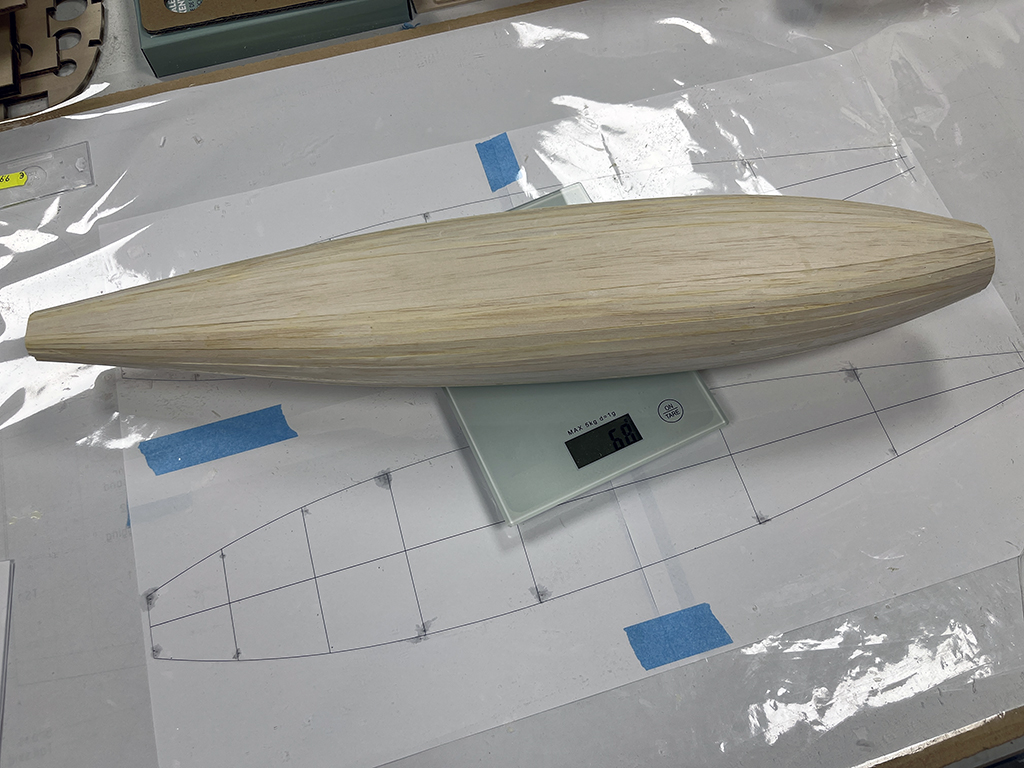

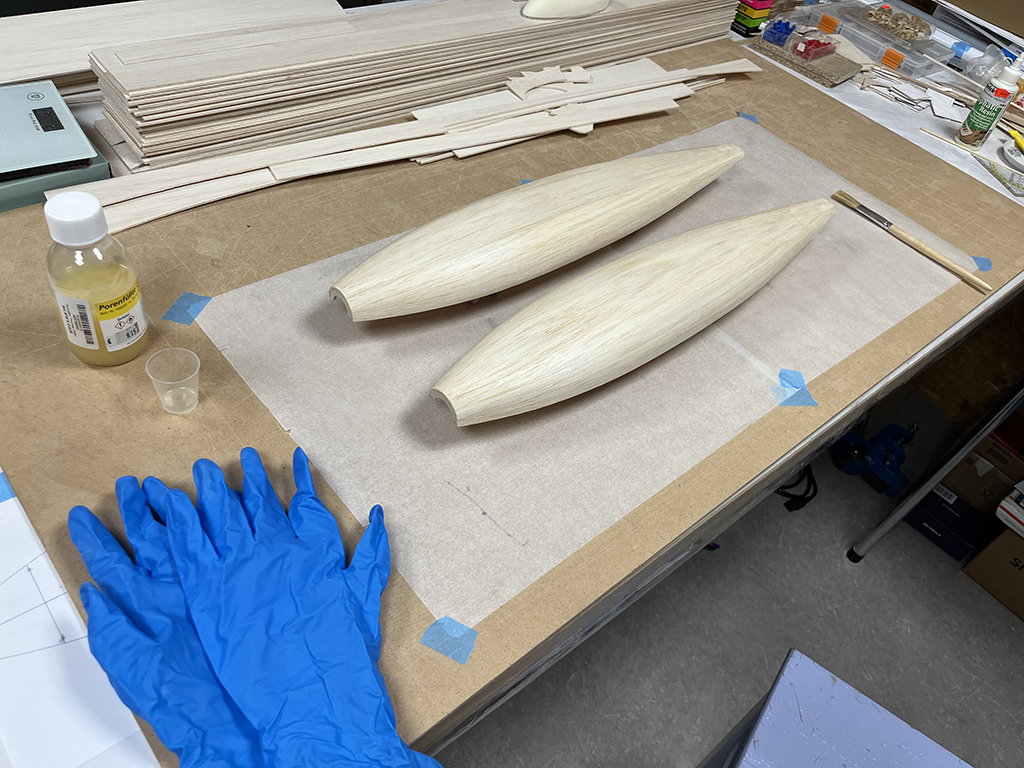

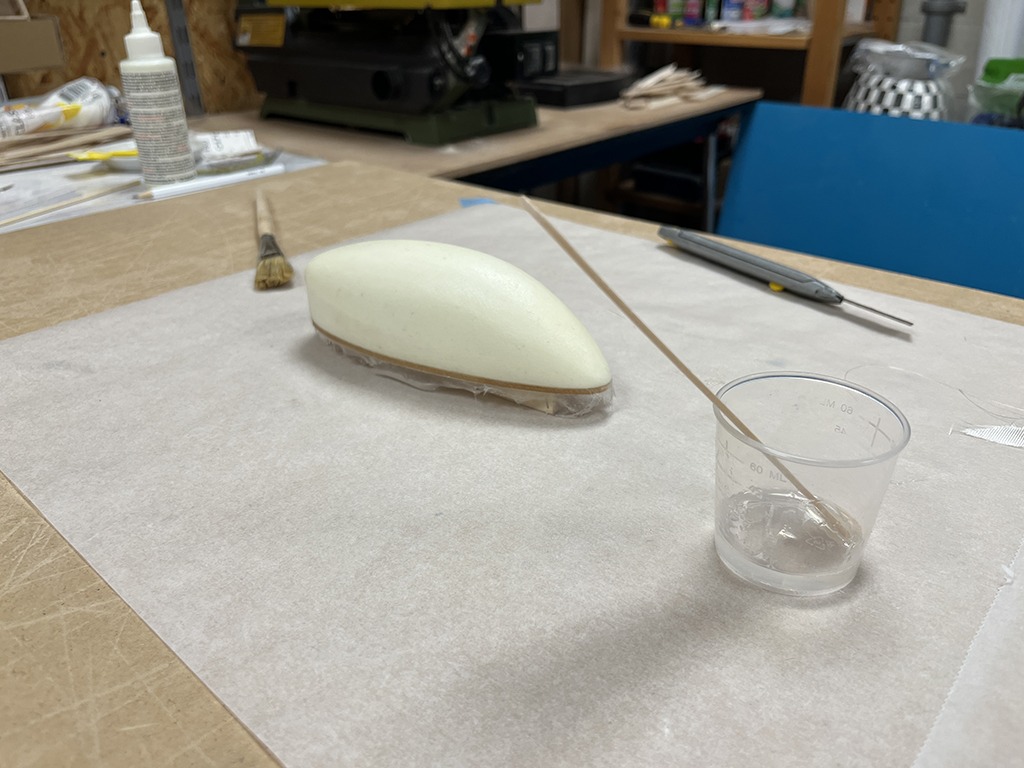

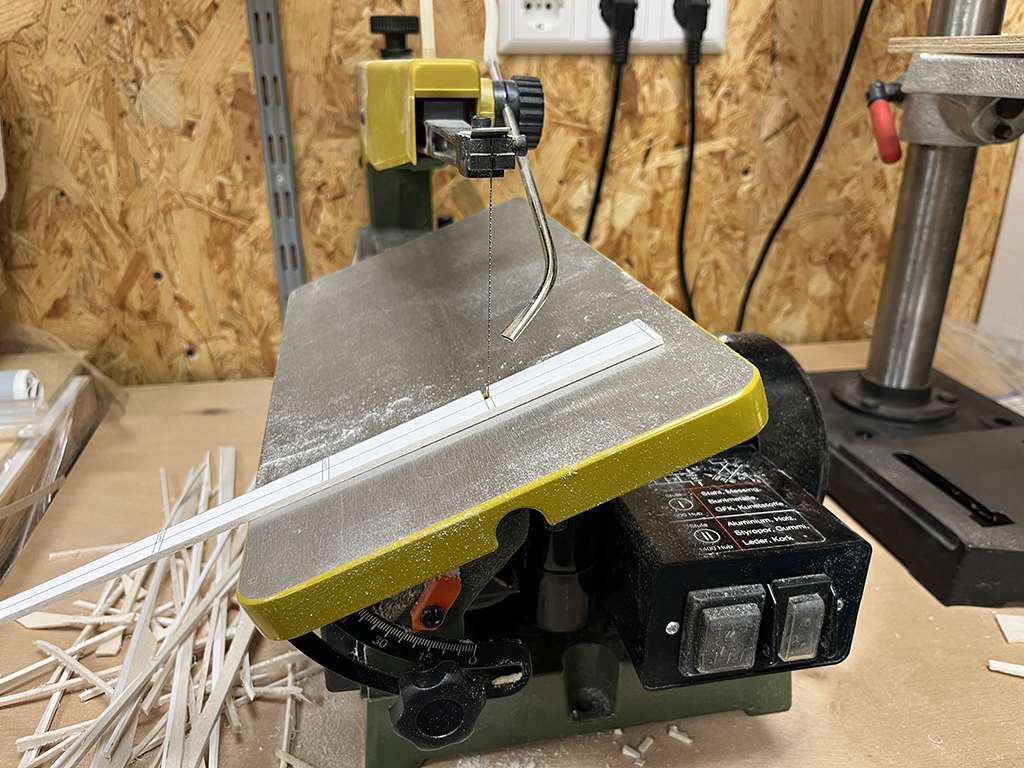

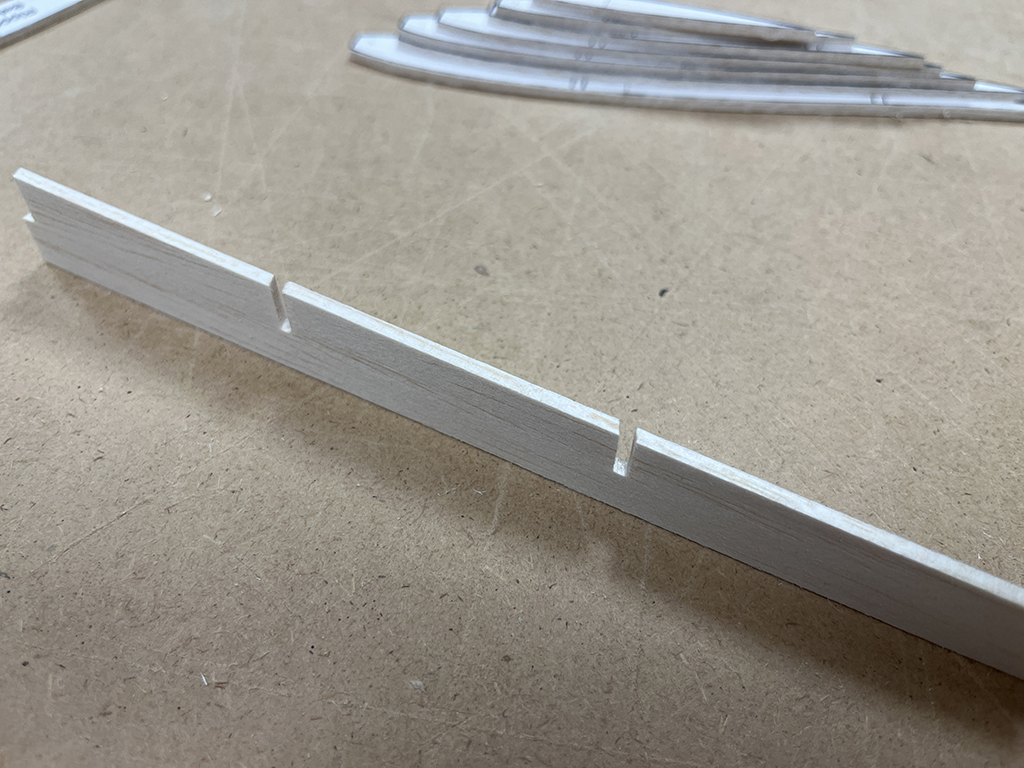

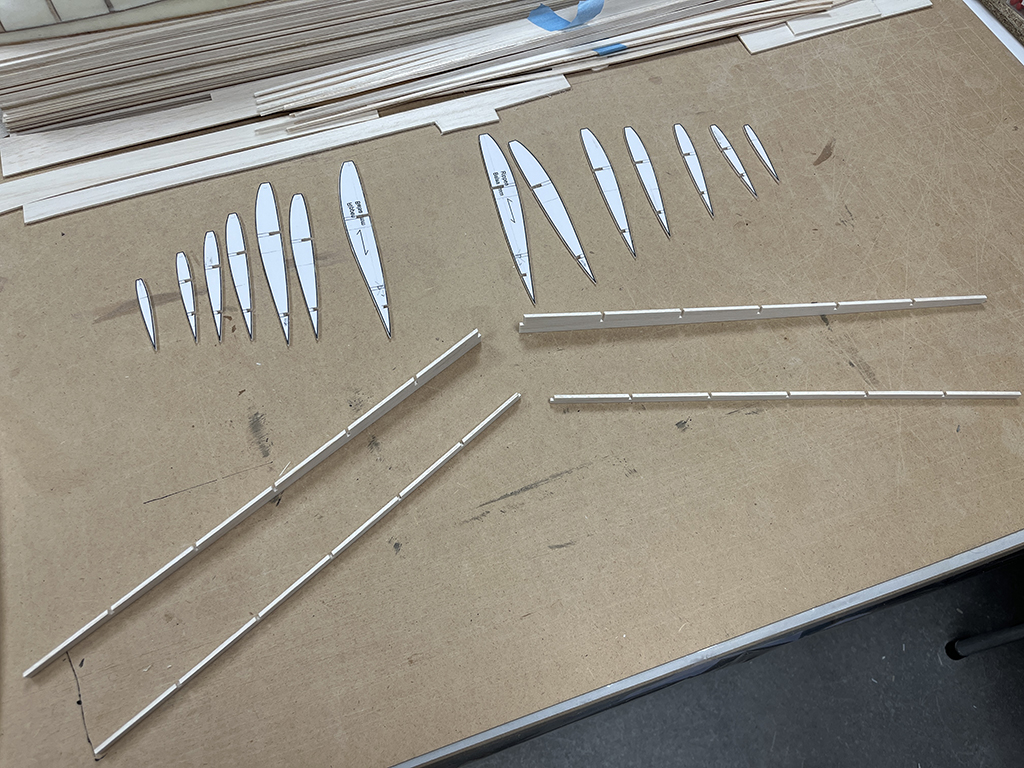

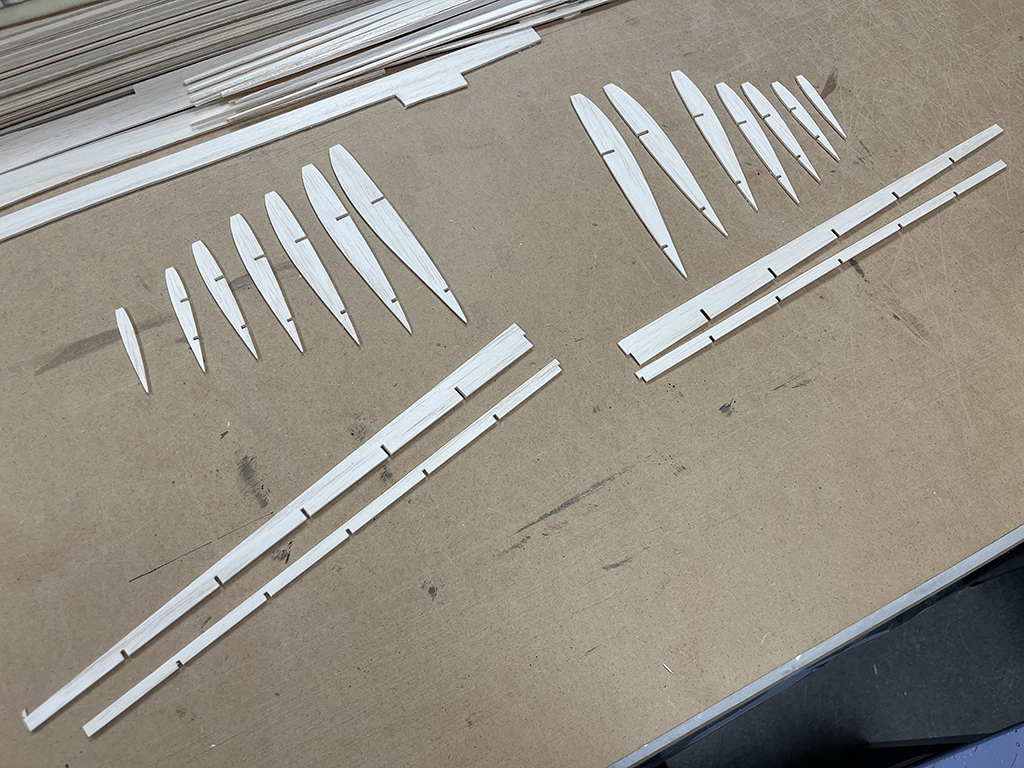

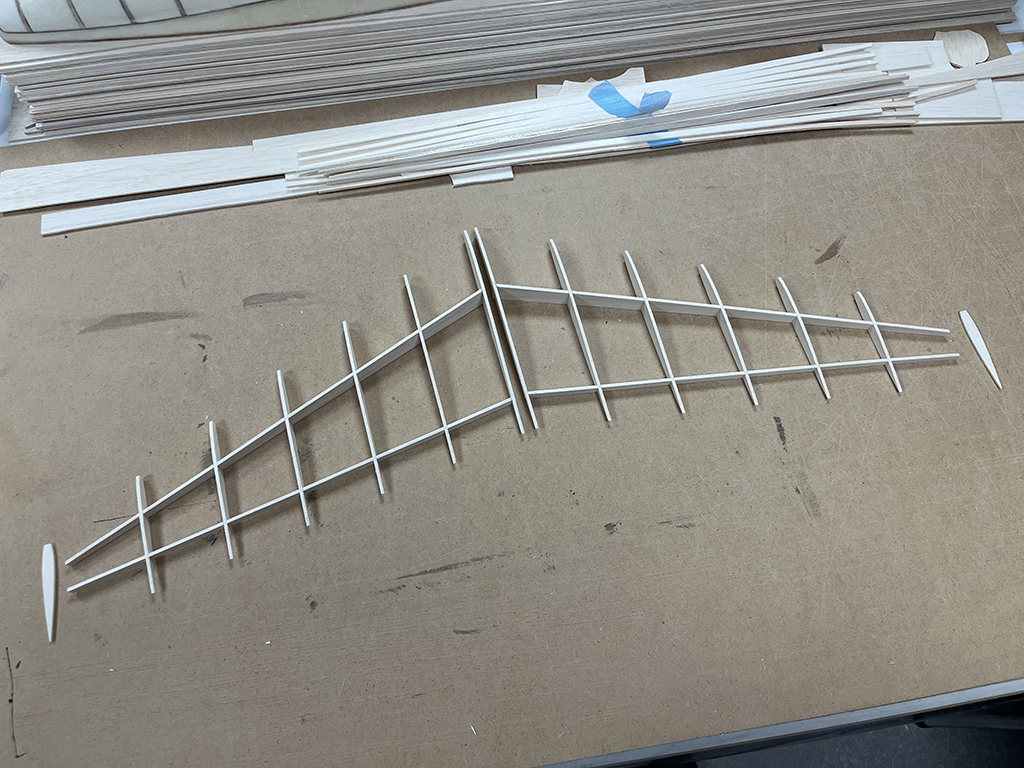

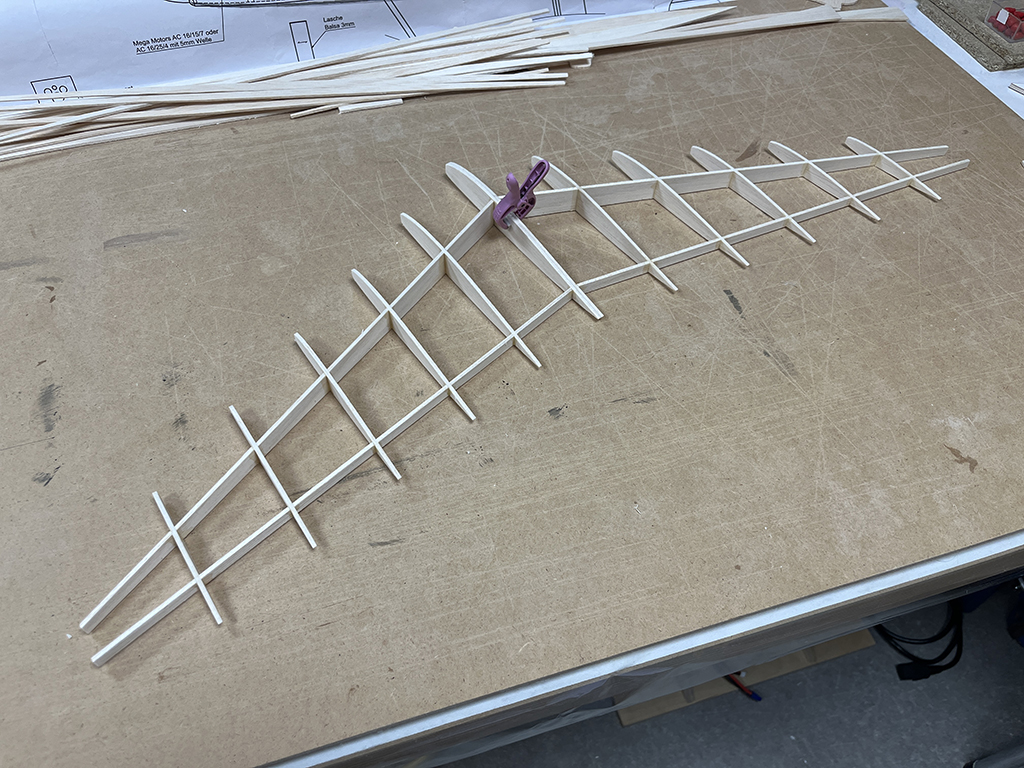

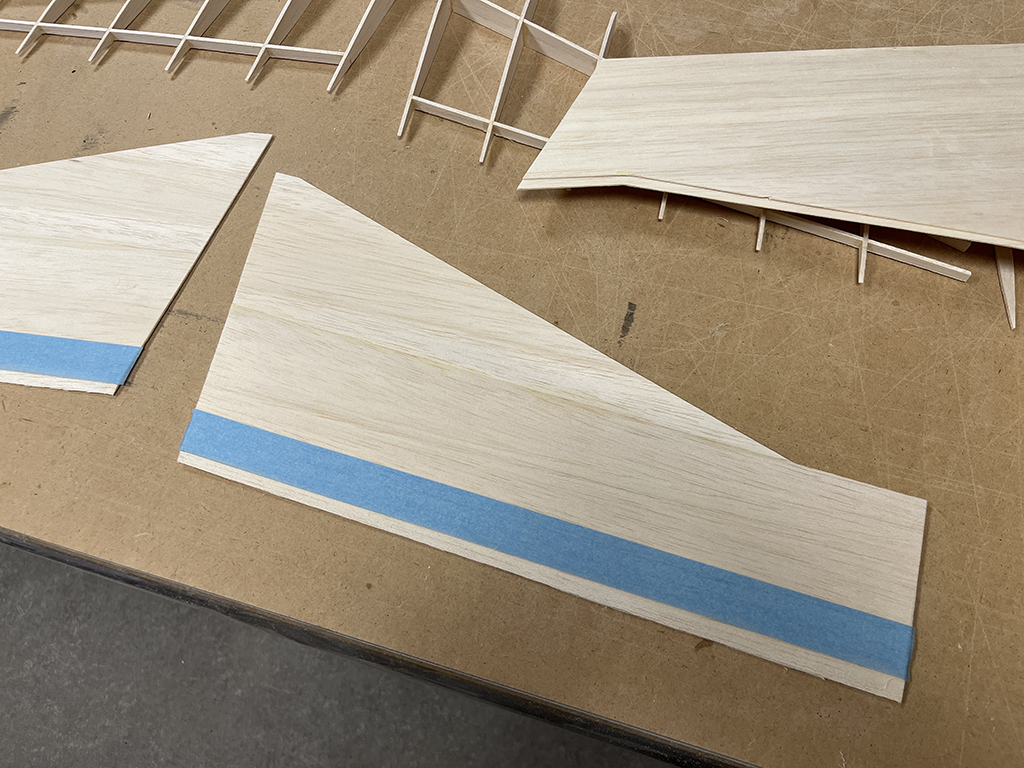

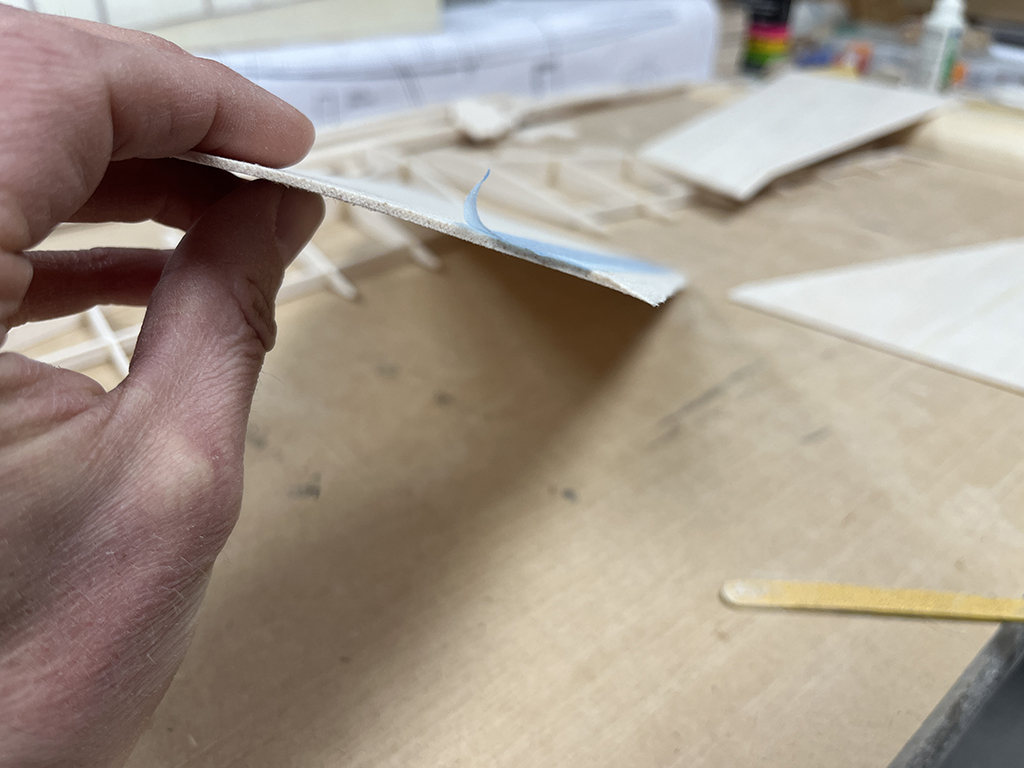

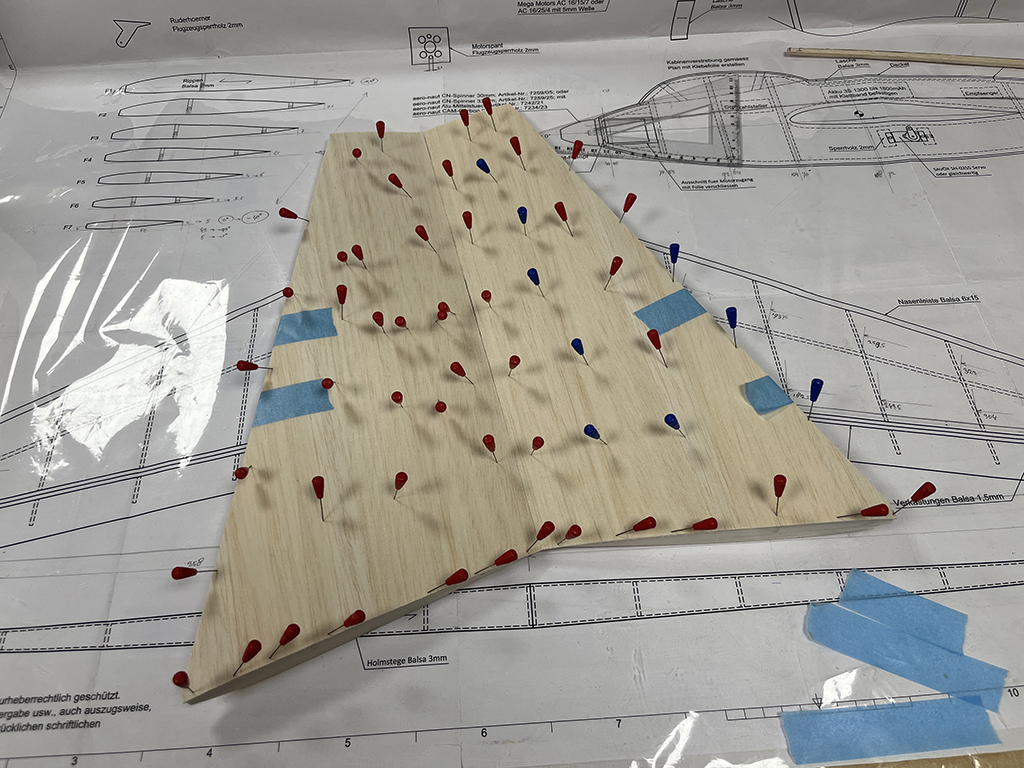

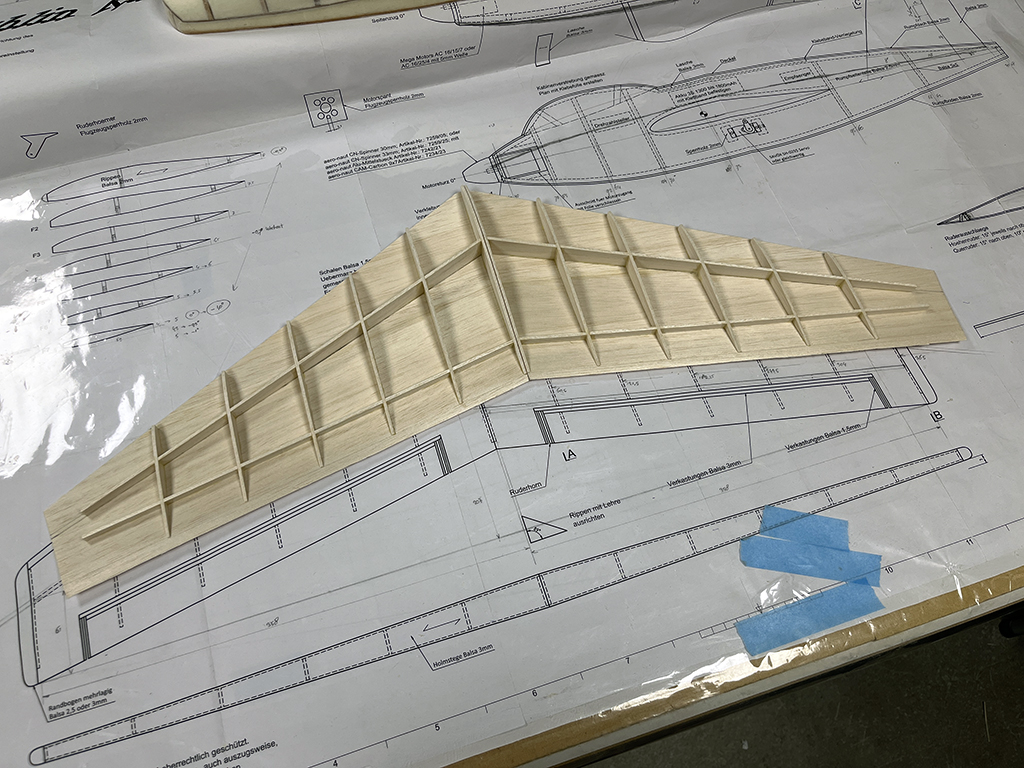

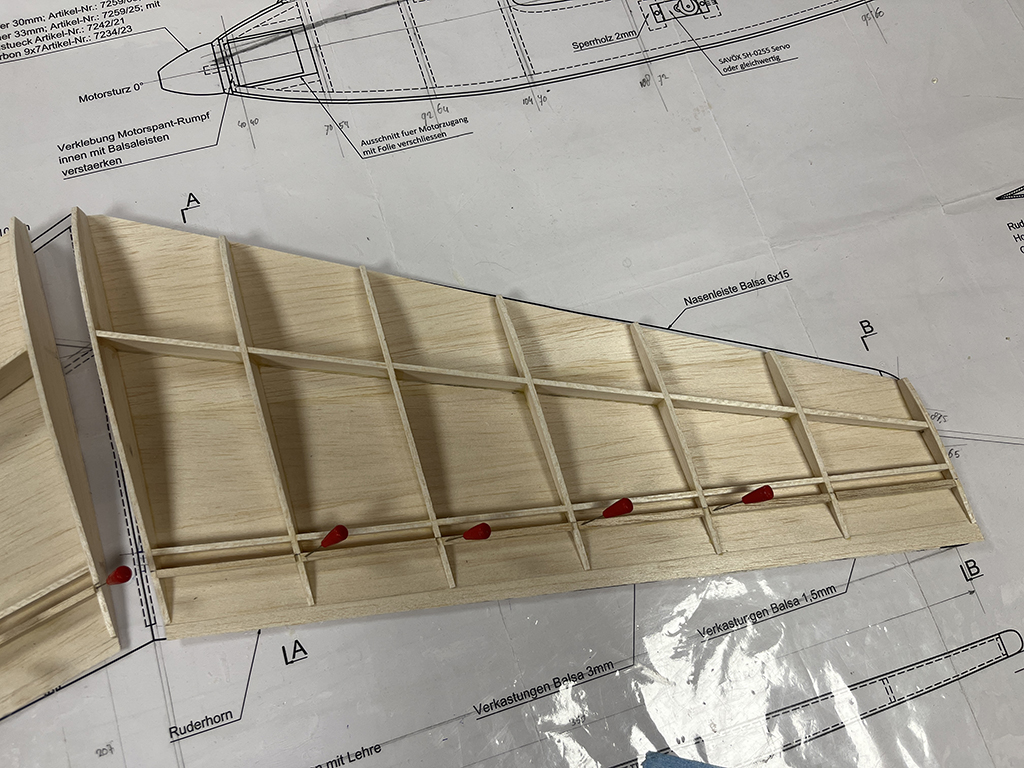

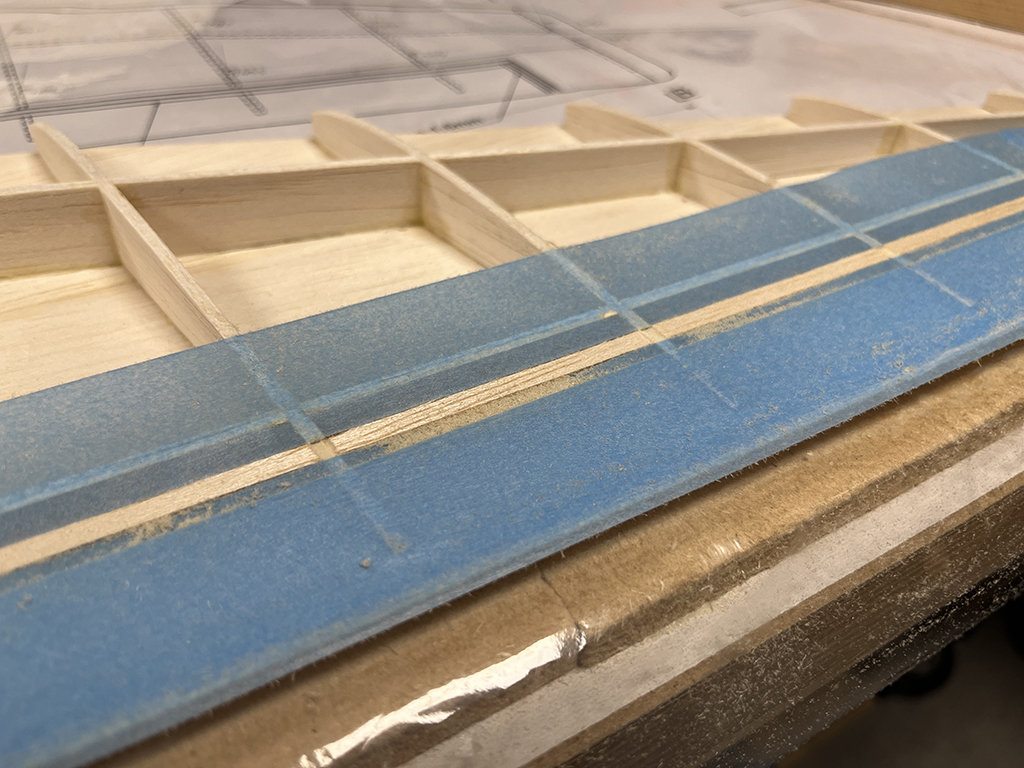

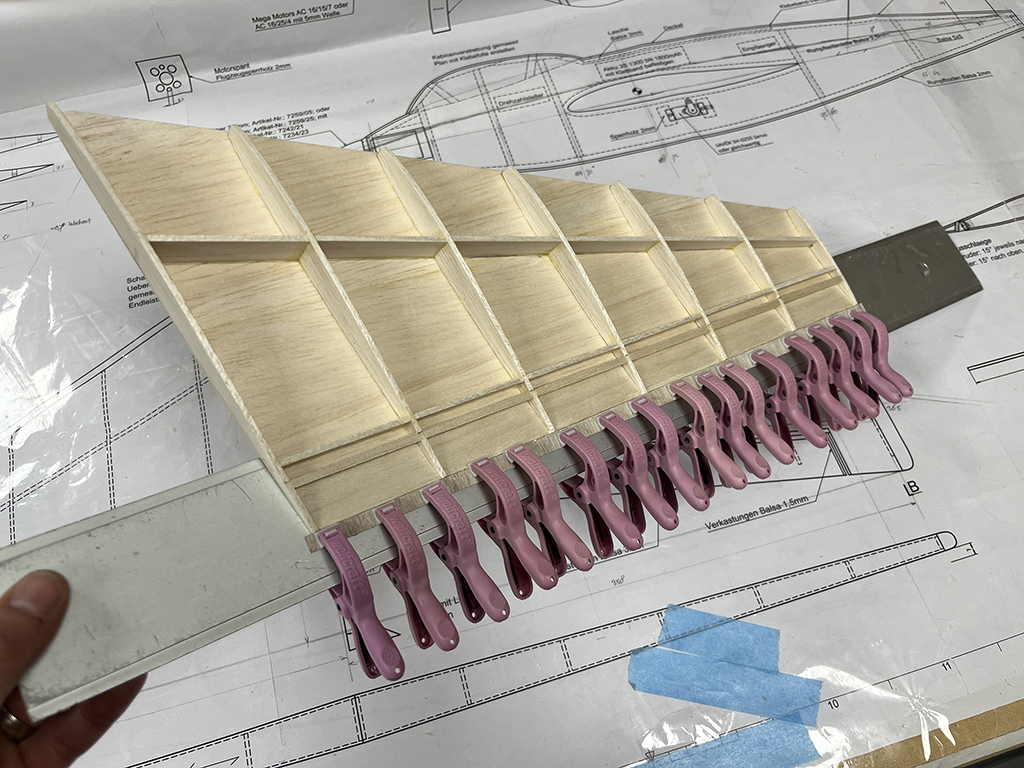

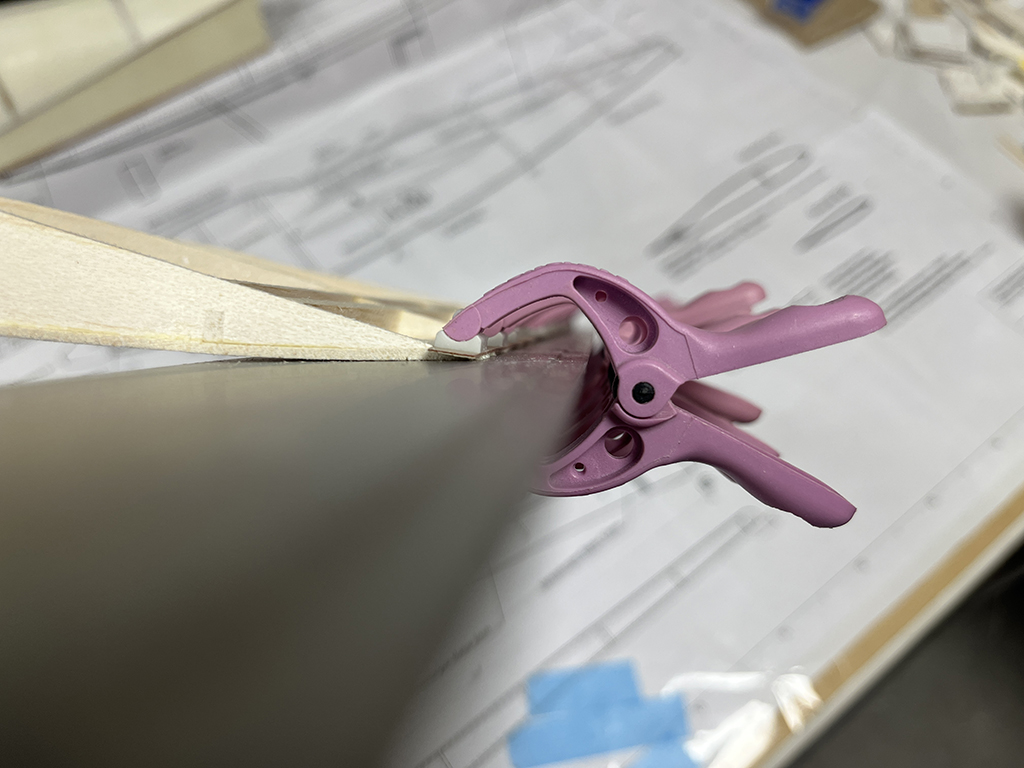

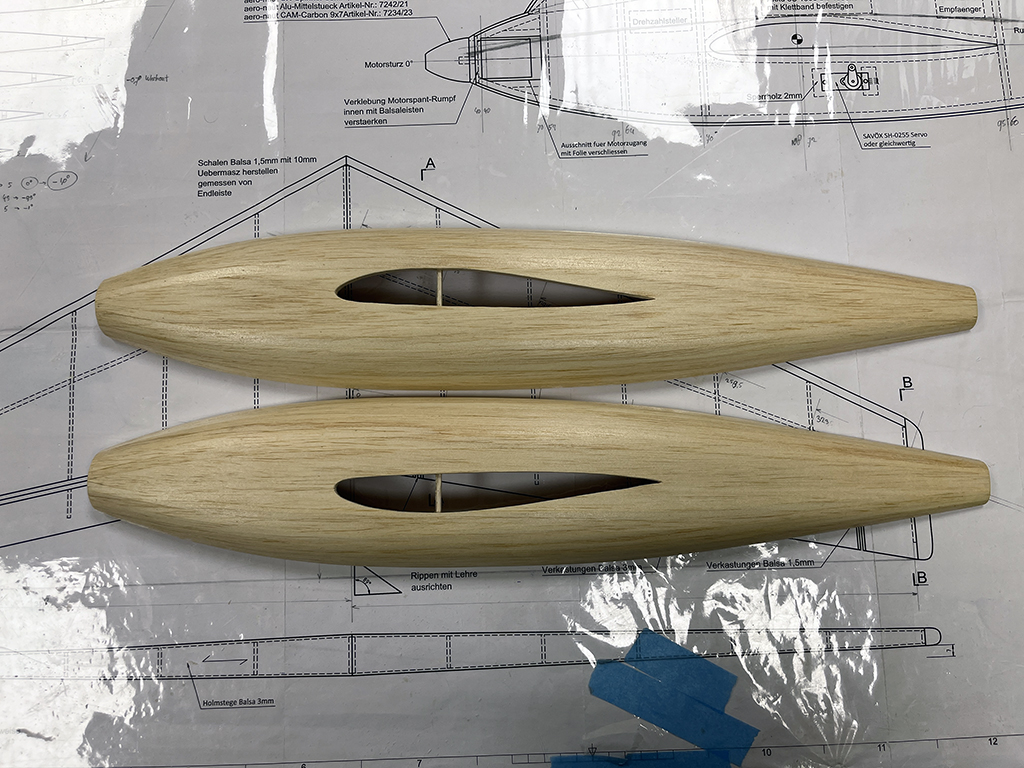

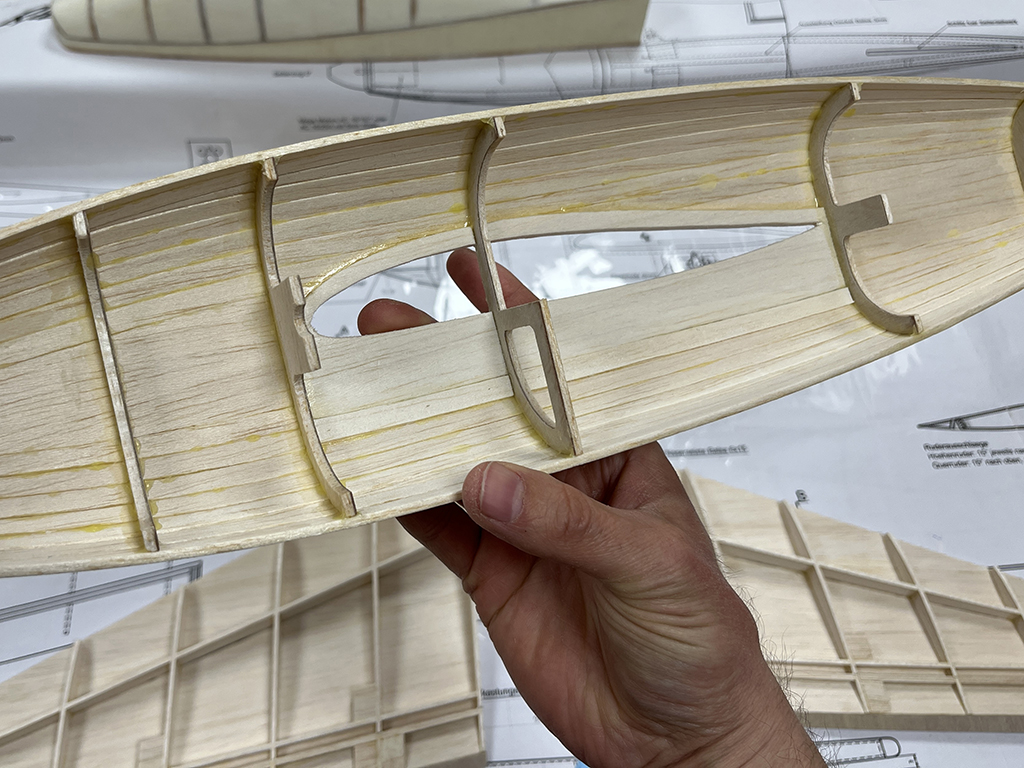

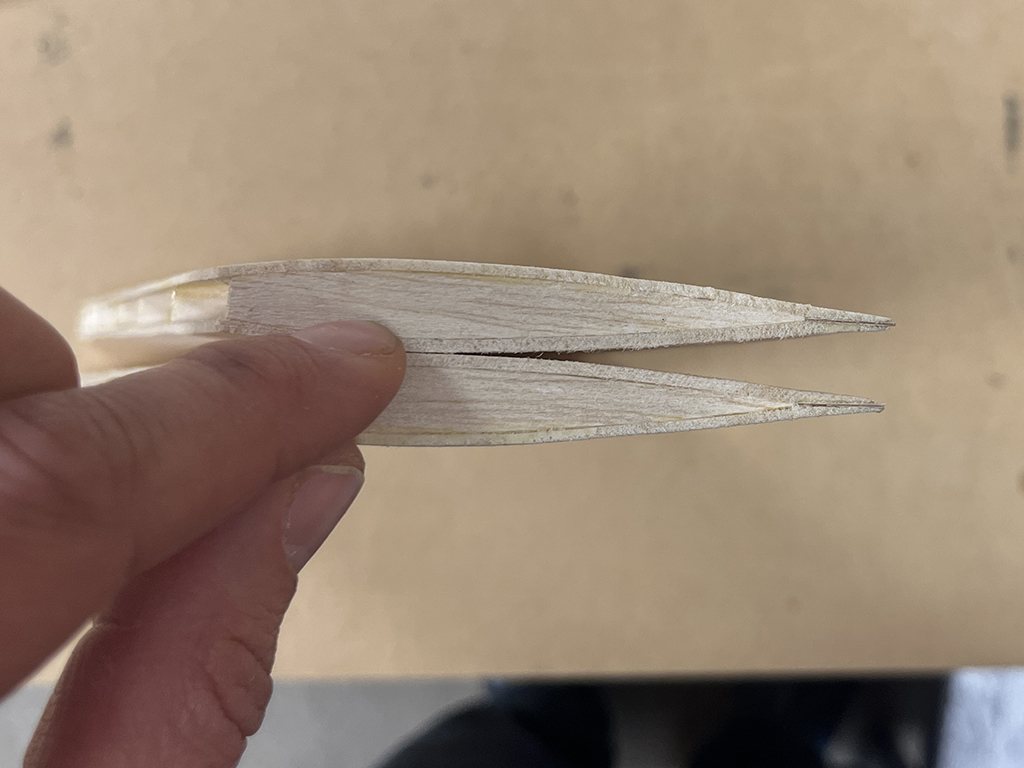

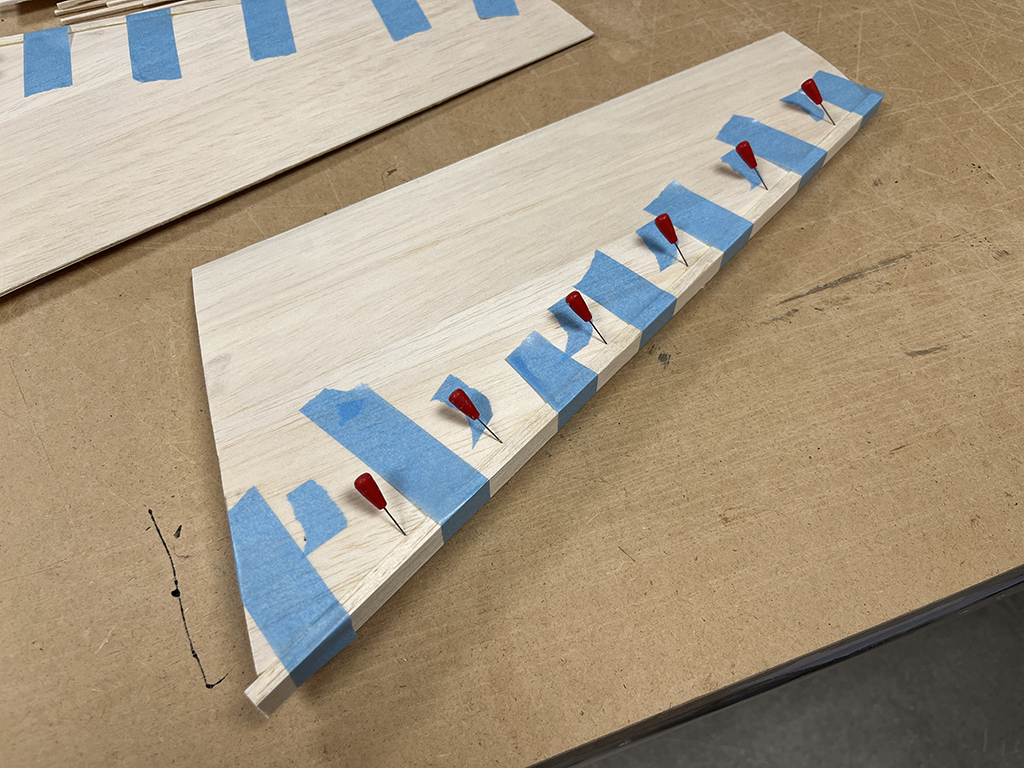

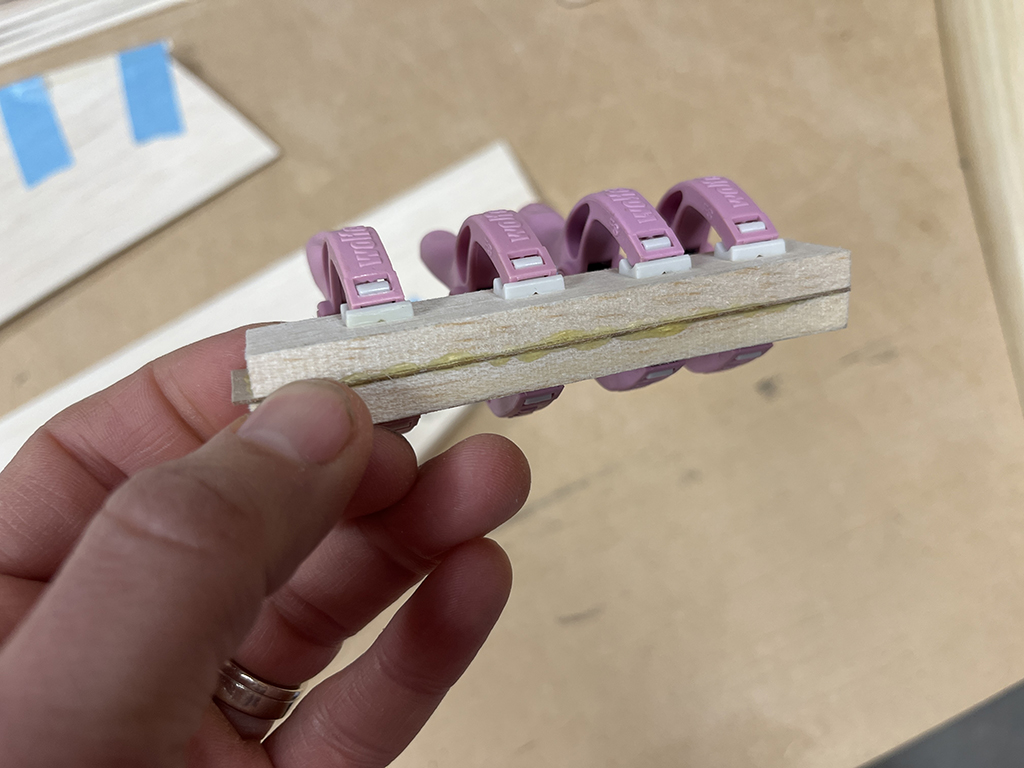

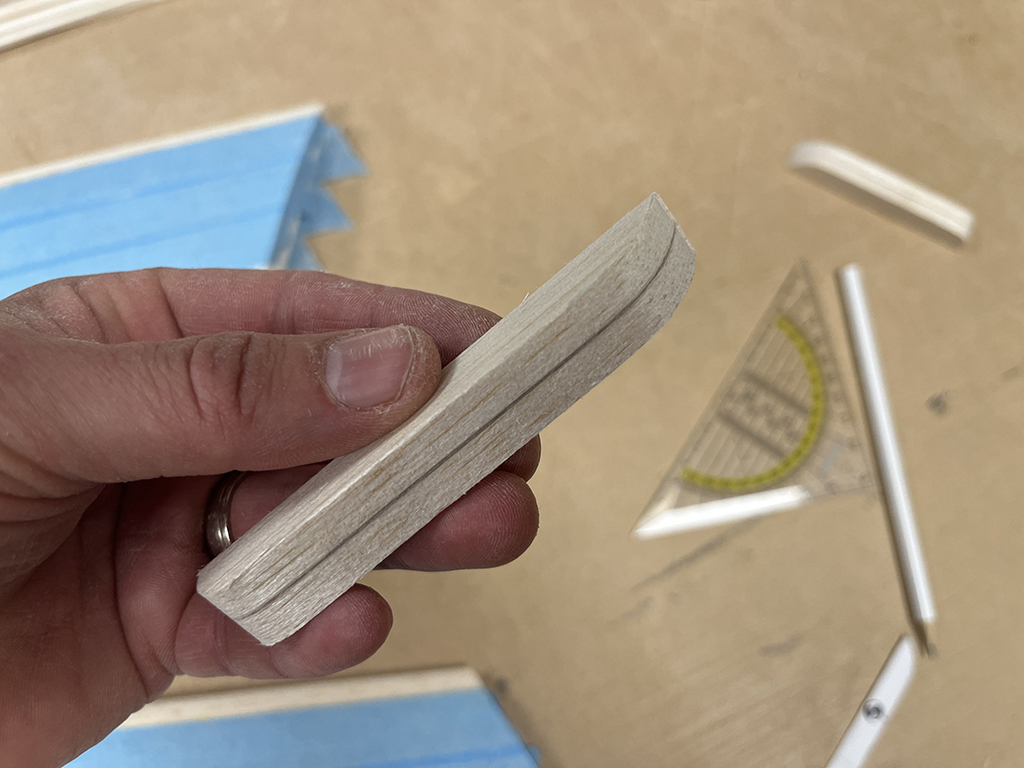

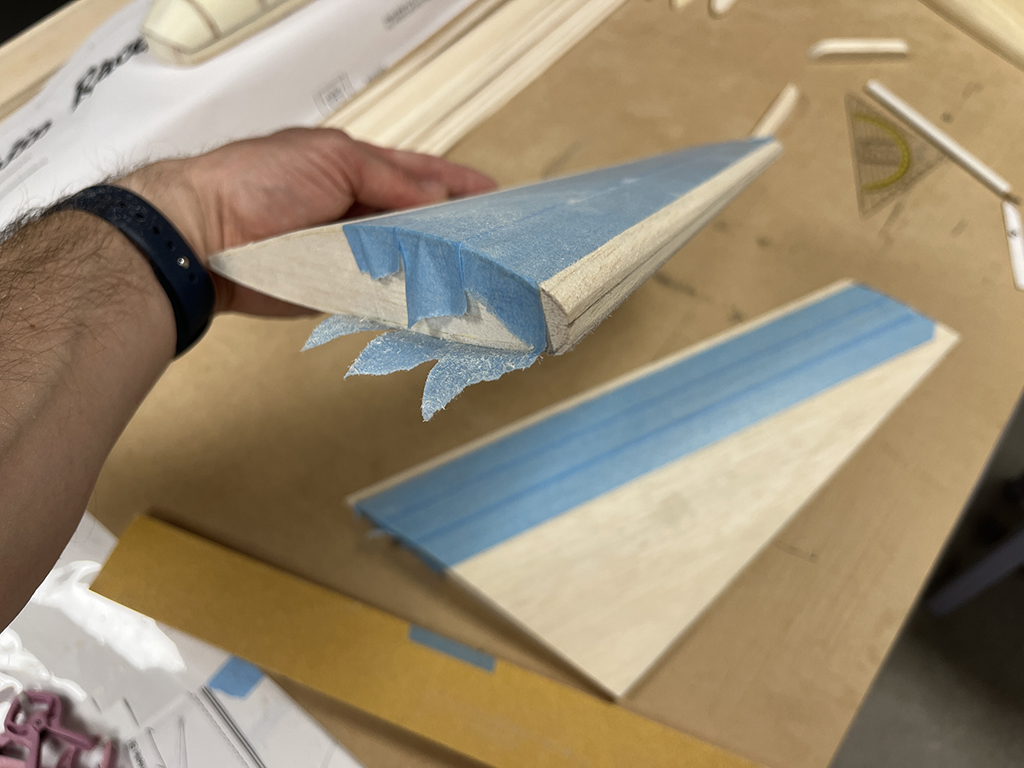

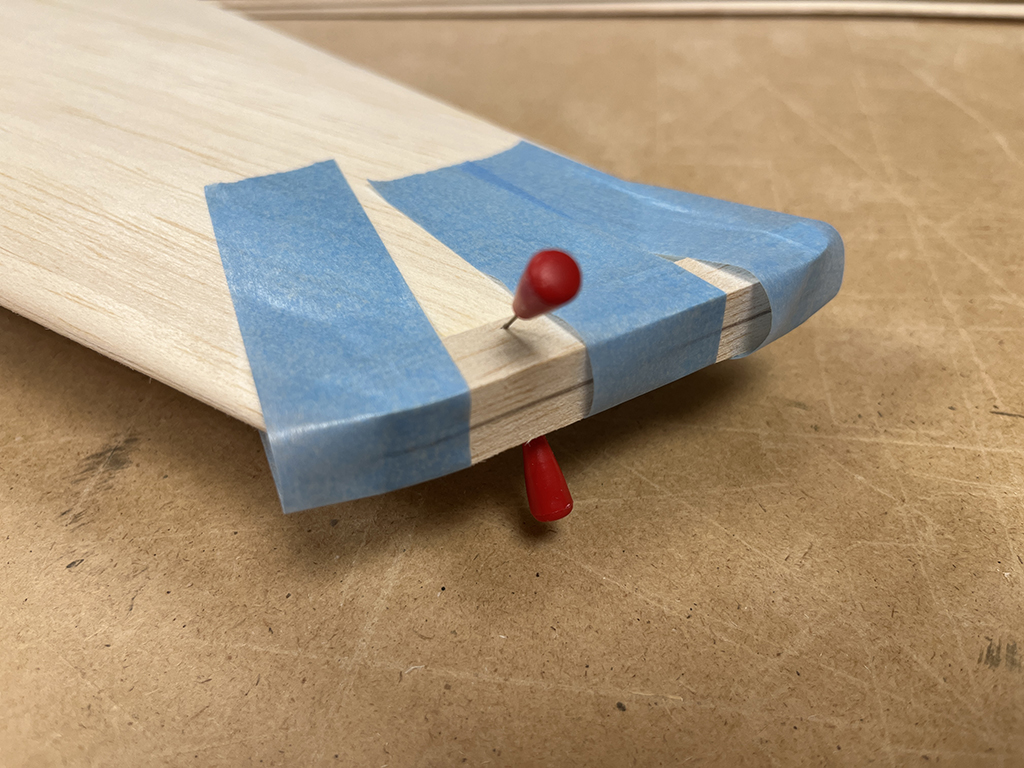

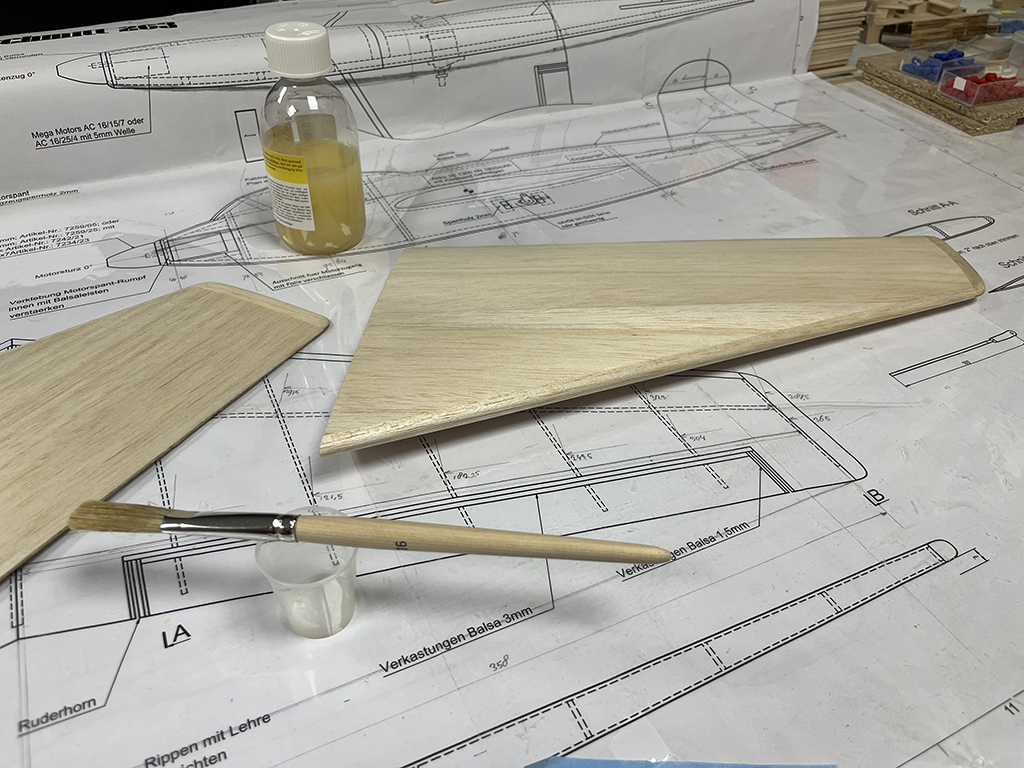

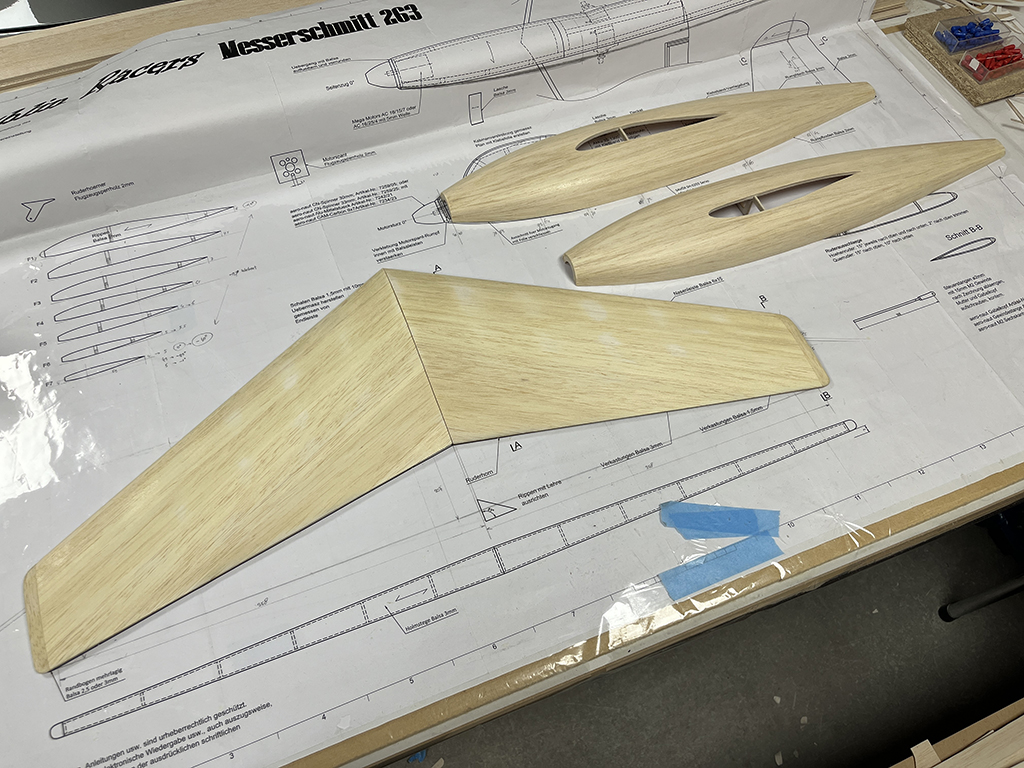

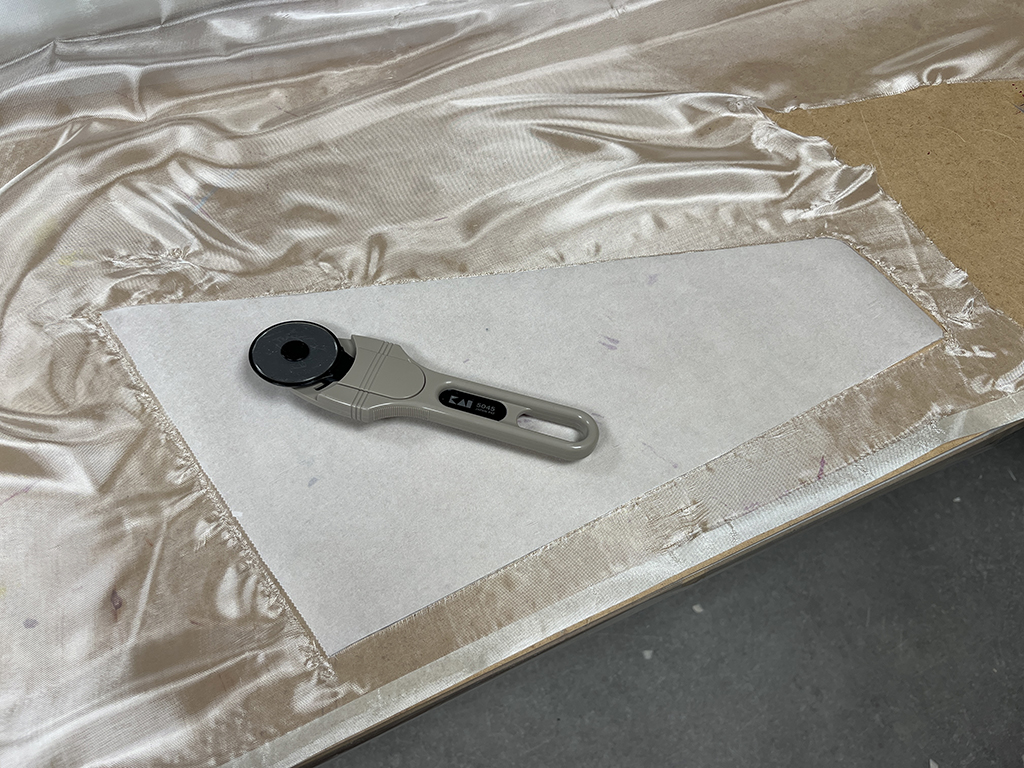

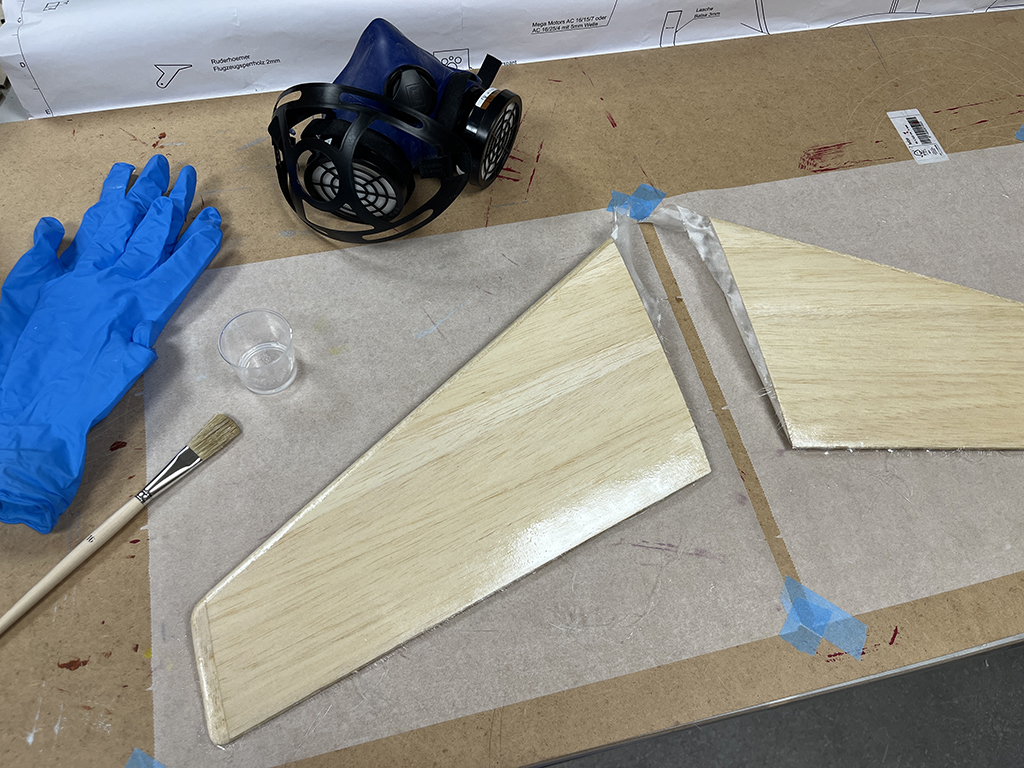

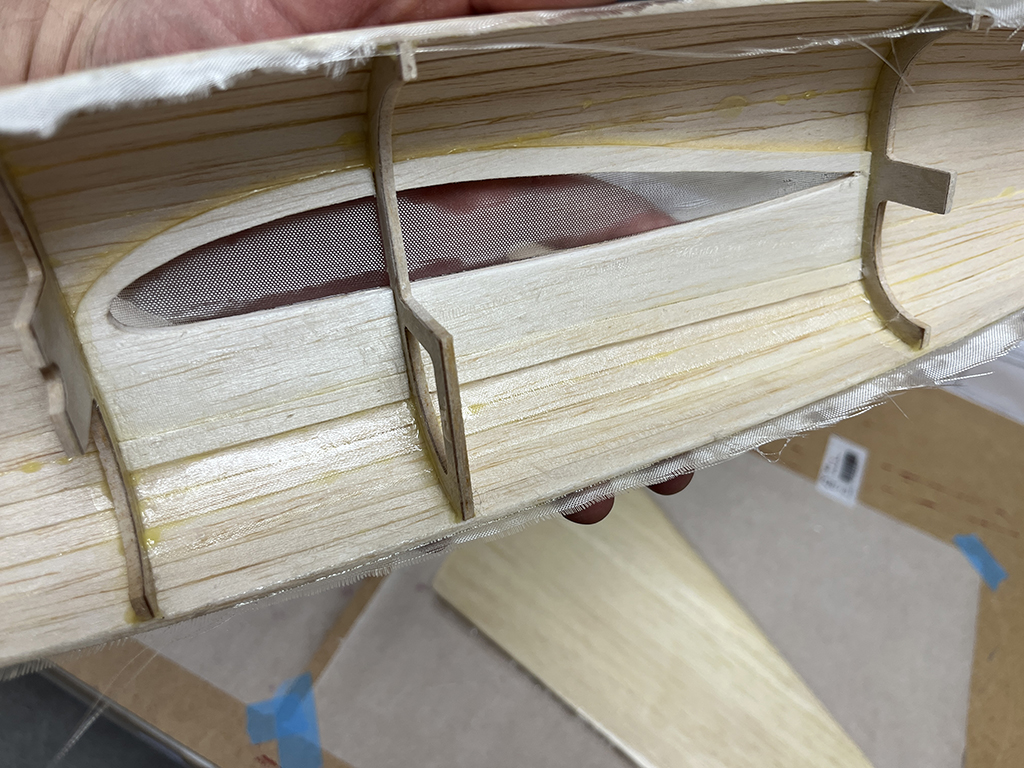

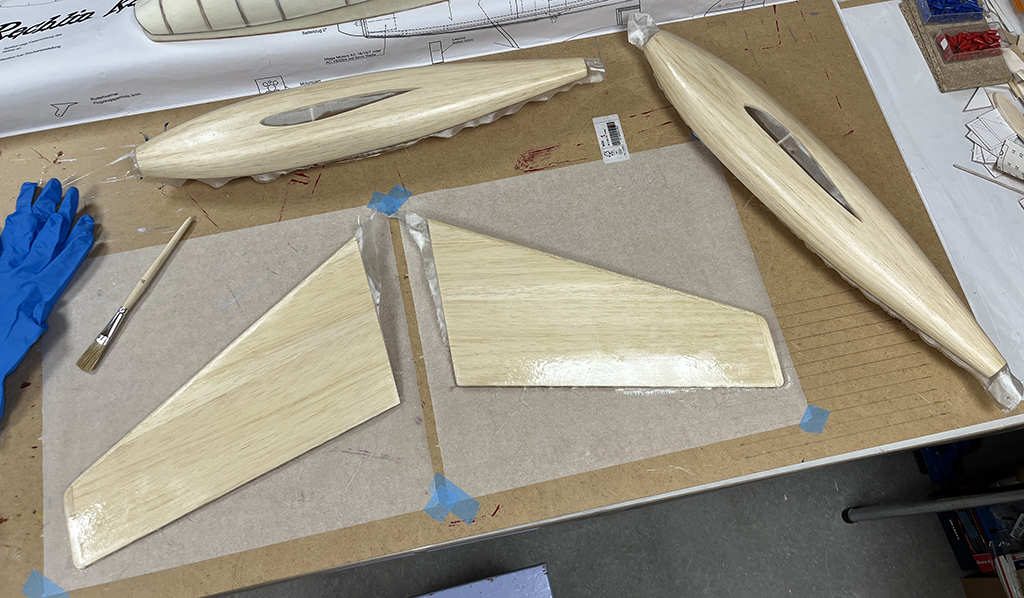

Onze aanpak wordt wat anders, de romp geen doos, maar mooi rond. Dat is niet alleen mooier, maar ook aerodynamischer. We gaan hierbij niet voor de schaalvorm (zuiver rond), maar voor een compromis, een ovaalvorm zogezegd, tussen de breedte van het doosrompje en de schaal rompbreedte in. Het kielvlak wordt geprofileerd, en krijgt een richtingsroer. Alle roeren worden in tegenstelling tot het bouwplan gemaakt met een ronde neuslijst die in de vleugel draait, met een zo klein mogelijke kier. De canopy wordt een zelf getrokken kapje, met een pilootje erin. In plaats van folie gaan we hem volledig met glas en epoxy afwerken. Streefgewicht ergens rond de 650 gram, hij mag wat zwaarder zijn dan het origineel. Een scratch build over een bouwplan als startpunt dus, met de nodige aanpassingen.

We wilden hem ook redelijk vlot bouwen, en zijn half maart gestart. Ik begin nu pas met bloggen, dus het begin van dit draadje gaat wat vlotter, totdat ik mijn bouwen ingehaald heb. In principe moet ie deze zomer vliegen, hopelijk gaan we dat halen!

Guido is ook een draadje ook gestart, zie https://www.modelbouwforum.nl/threads/me-263.292759/. Veel van de technieken die ik hier gebruik heb ik van Guido geleerd of afgekeken, maar we passen het allebei op onze eigen manier toe, met ook wat variaties in constructie hier en daar. Mijn kistje wordt rood, die van Guido geel - zo kunnen we ze nog een beetje uit elkaar houden in de lucht, want tijdens de maiden van Guido heb ik al gezien dat het kistje heel klein en snel is...

Beide fan van de Komet, staat in de toekomst een grotere Me 263 op het programma - een relatief onbekende kist die het prototype-stadium nooit heeft verlaten. In feite is het een Me 163 met een langere romp en een intrekbaar landingsgestel. Geen gedoe met een dolly dus, een sturend neuswiel, en ook goed te landen op een harde baan. Dit kleine kistje wordt een semi-schaal mini Me 263 in 1:12 zonder wielen, voor handstart en buiklanding. Als startpunt hebben we de bouwtekening van een Messerschmitt Me 263 van Rechlin Racers genomen, getekend door Marco Penk, met een spanwijdte van 750 mm. Online is hier vrijwel niets meer van te vinden. Er waren destijds twee varianten, een Me 109 en een Me 263. Gebouwd met een simpele doosromp waarbij je de zijkanten over de vleugel heen schoof, en de canopy gewoon in balsa aan de romp vast (zoals de RBC Micro P-51 bijvoorbeeld), bespannen met folie. Verder alleen elevons en throttle. Het vaste kielvlak uit een plankje balsa, zonder profiel. Maar de vleugels hebben het schaal vleugelprofiel!

Onze aanpak wordt wat anders, de romp geen doos, maar mooi rond. Dat is niet alleen mooier, maar ook aerodynamischer. We gaan hierbij niet voor de schaalvorm (zuiver rond), maar voor een compromis, een ovaalvorm zogezegd, tussen de breedte van het doosrompje en de schaal rompbreedte in. Het kielvlak wordt geprofileerd, en krijgt een richtingsroer. Alle roeren worden in tegenstelling tot het bouwplan gemaakt met een ronde neuslijst die in de vleugel draait, met een zo klein mogelijke kier. De canopy wordt een zelf getrokken kapje, met een pilootje erin. In plaats van folie gaan we hem volledig met glas en epoxy afwerken. Streefgewicht ergens rond de 650 gram, hij mag wat zwaarder zijn dan het origineel. Een scratch build over een bouwplan als startpunt dus, met de nodige aanpassingen.

We wilden hem ook redelijk vlot bouwen, en zijn half maart gestart. Ik begin nu pas met bloggen, dus het begin van dit draadje gaat wat vlotter, totdat ik mijn bouwen ingehaald heb. In principe moet ie deze zomer vliegen, hopelijk gaan we dat halen!

Guido is ook een draadje ook gestart, zie https://www.modelbouwforum.nl/threads/me-263.292759/. Veel van de technieken die ik hier gebruik heb ik van Guido geleerd of afgekeken, maar we passen het allebei op onze eigen manier toe, met ook wat variaties in constructie hier en daar. Mijn kistje wordt rood, die van Guido geel - zo kunnen we ze nog een beetje uit elkaar houden in de lucht, want tijdens de maiden van Guido heb ik al gezien dat het kistje heel klein en snel is...