Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

E2K bouwdraadje

- Topicstarter HugoW

- Startdatum

Klopt, hij is inderdaad dezelfde kleur. Wel is het zo dat de bovenkant de zwarte stickers heeft, de onderkant is helmaal wit. De "motorkap" en plaatje waarmee de vleugel vast zit wordt ook nog zwart. Tijdens het vliegen zal ik ervaren of dat voldoende is, zo niet dan zal ik het nog aanpassen bij versie 2. Ik kan altijd nog de bodem van de romp een signaalkleur geven

Op zich ben ik tevreden al vind ik er nog veel oneffenheden in zitten, denk overigens niet dat die aerodynamisch een probleem gaan opleveren. Maar bij het volgende model zal ik nauwkeuriger het vleugelprofiel in vorm schuren

Op zich ben ik tevreden al vind ik er nog veel oneffenheden in zitten, denk overigens niet dat die aerodynamisch een probleem gaan opleveren. Maar bij het volgende model zal ik nauwkeuriger het vleugelprofiel in vorm schuren

Nou.... Frank kennende hahaha. Serieus het profiel nauwkeurig afwerken en netjes inde folie zetten loont wel degelijk. Maar goed, de tijden die je gaat neerzetten worden voor 95% veroorzaakt door je duimen en de resterende 5% wordt veroorzaakt door je model...

Ziet er goed uit overigens!

Groeten,

Peet

Ziet er goed uit overigens!

Groeten,

Peet

Laatste sfeerplaatje van de bouw, de controlhorns uitsnijden en inlijmen en ik ben klaar. Daarna nog een paar kleine technische zaken zoals het flashen van de regelaar. Ik hoop dit met een arduino te kunnen doen, anders moet ik hem uitbouwen en door iemand anders laten doen.

Leuk detail, met de "motorkap" weegt hij 1019gr (inclusief accu).

De cog zit op 55 tot 60 mm van de vleugelvoorrand.

Leuk detail, met de "motorkap" weegt hij 1019gr (inclusief accu).

De cog zit op 55 tot 60 mm van de vleugelvoorrand.

Kon toch niet wachten, vandaag een mooi veldje opgezocht en met behulp van de gooikunsten van mijn broer voor de eerste keer gevlogen.

Hij vliegt mooi, erg stabiel en nagenoeg geen trim nodig. Hij gaat behoorlijk hard maar dat komt ook omdat de regelaar nog niet geflasht is.

Het was vrij winderig/vlagerig dus na twee vluchten ben ik weer gestopt, maar het begin is er. Beetje knikkende knieen had ik wel..toch spannend na alle bouwuurtjes.

Hij vliegt mooi, erg stabiel en nagenoeg geen trim nodig. Hij gaat behoorlijk hard maar dat komt ook omdat de regelaar nog niet geflasht is.

Het was vrij winderig/vlagerig dus na twee vluchten ben ik weer gestopt, maar het begin is er. Beetje knikkende knieen had ik wel..toch spannend na alle bouwuurtjes.

Wellicht nog even een leuke toevoeging op het E2K bouwdraadje: een Slipher vleugel met RDS  .

.

RDS = Rotary Drive System en dit is een systeem waarbij de aileron aansturing volledig binnen de vleugel werkt, dus geen uitstekende delen in de vorm van rudderhorns, stuurlinks e.d., en dus minder weerstand! Zoiets is altijd prettig voor een pylon racer. Meer info omtrent RDS:

http://www.charlesriverrc.org/articles/construction/harleymichaelisrads.htm of

http://www.irfmachineworks.com/rds/

Maar dit is ook goed zelf te doen.

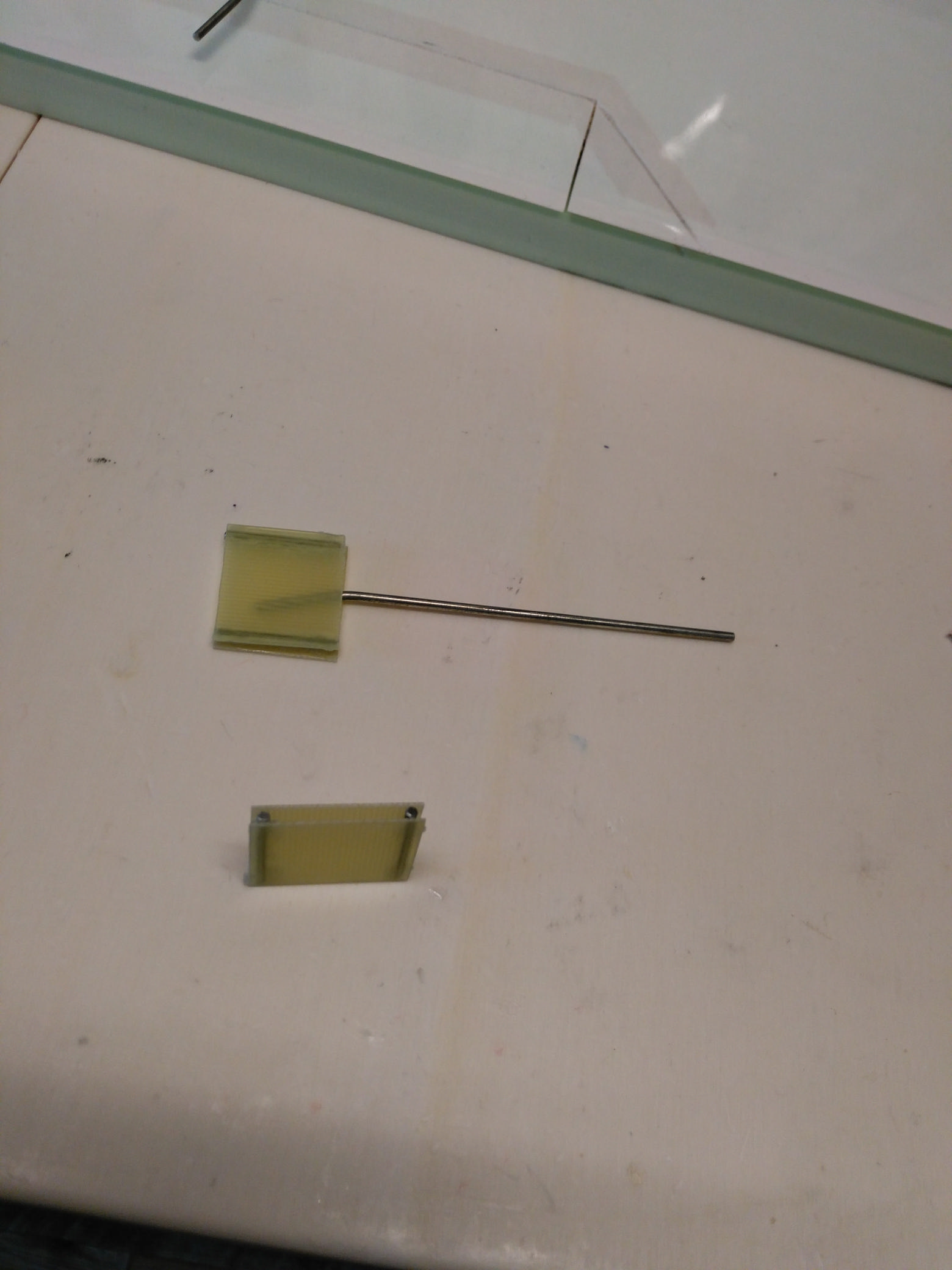

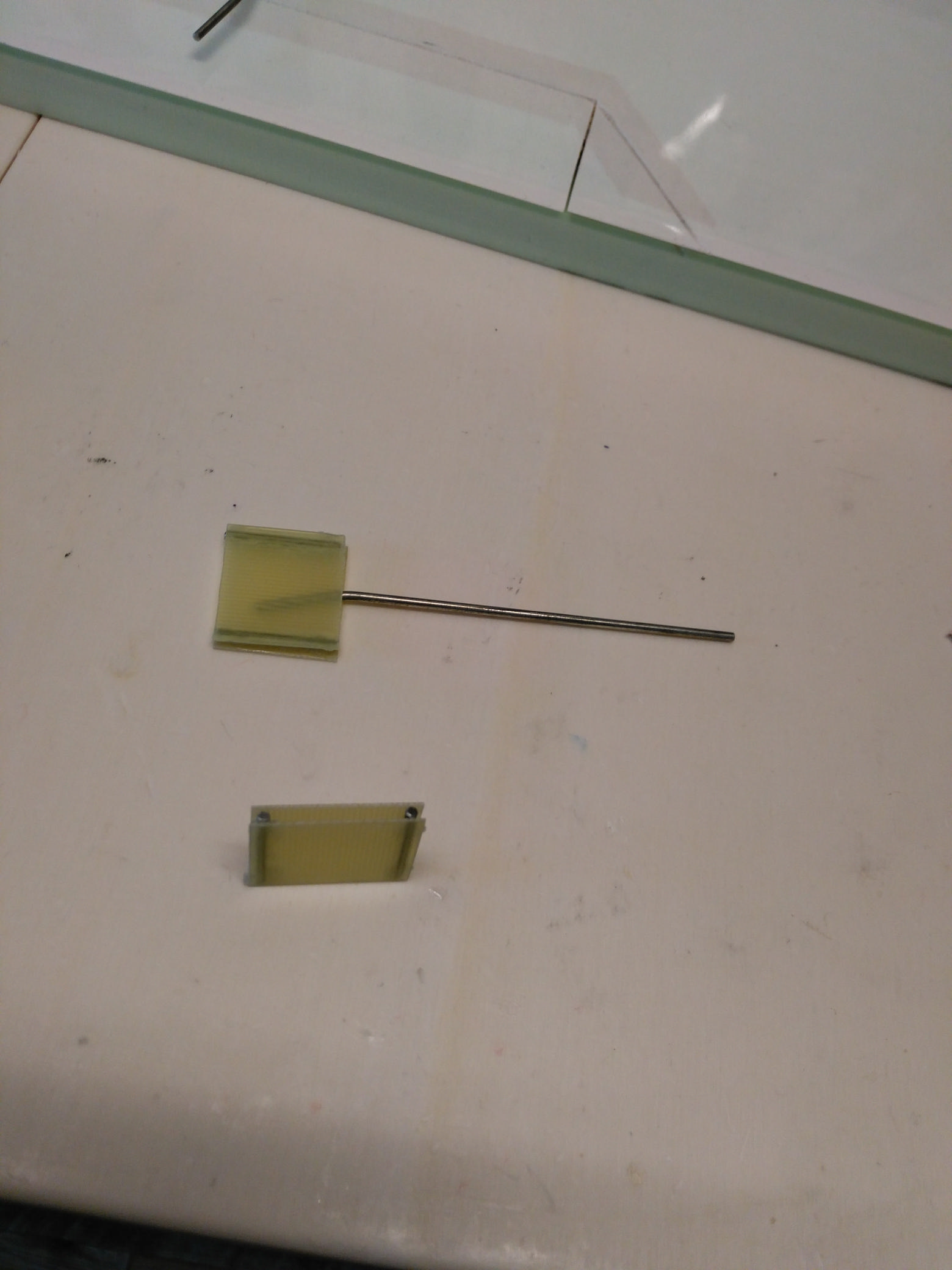

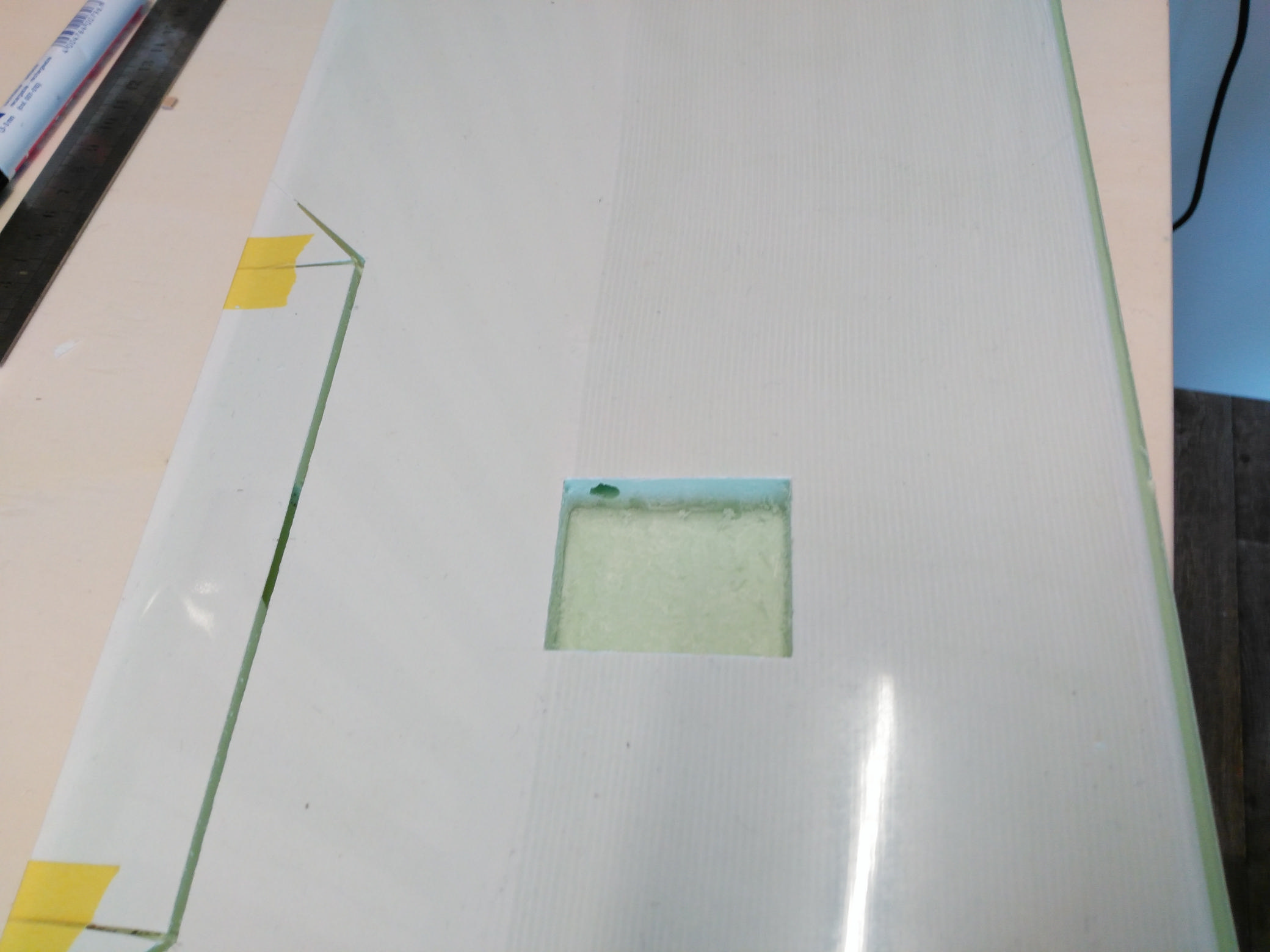

Stap 1: de pockets maken die in de aileron komen. Hiervoor heb ik dunne (0,75 mm) gfk plaat gebruikt. Aangezien de stuurstangen uit 2 mm dik verenstaal bestaan heb ik twee plaatje verlijmd als sanwich met aan de zijkanten 2 staafjes van ditzelfde verenstaal. Zo weet ik dus zeker dat de stuurstang geen speling zal hebben en goed past. Dit zijn dan de pockets:

Later bleek dat de pockets toch nog iets te diep waren en heb ik er nog 4 mm afgezaagd. De industrie lijm heeft dit overleeft. Goed spul! De stuurstangen heb ik een hoek gegeven van tussen de 15 en 20 graden, voor mijn toepassing meer dan genoeg.

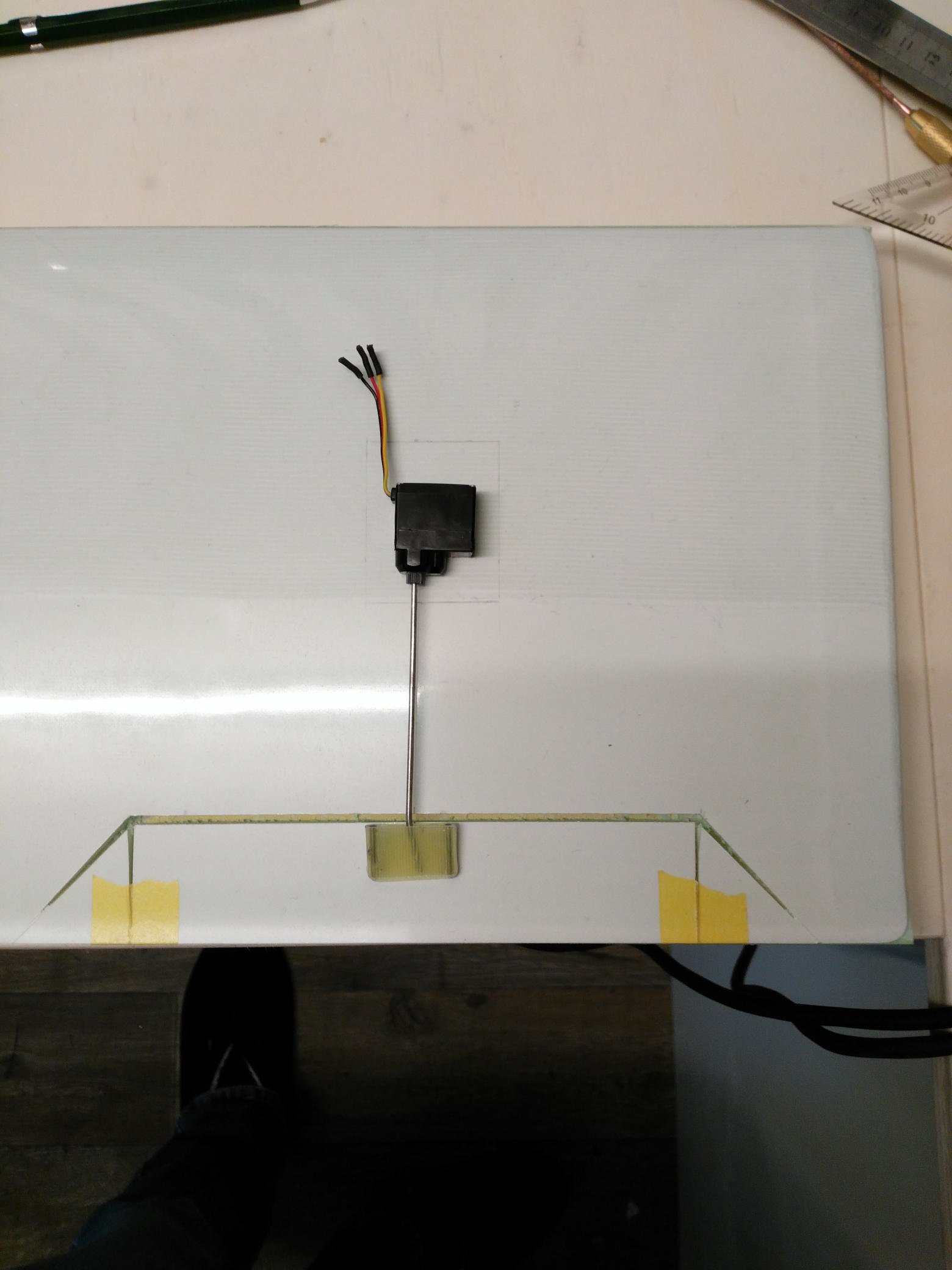

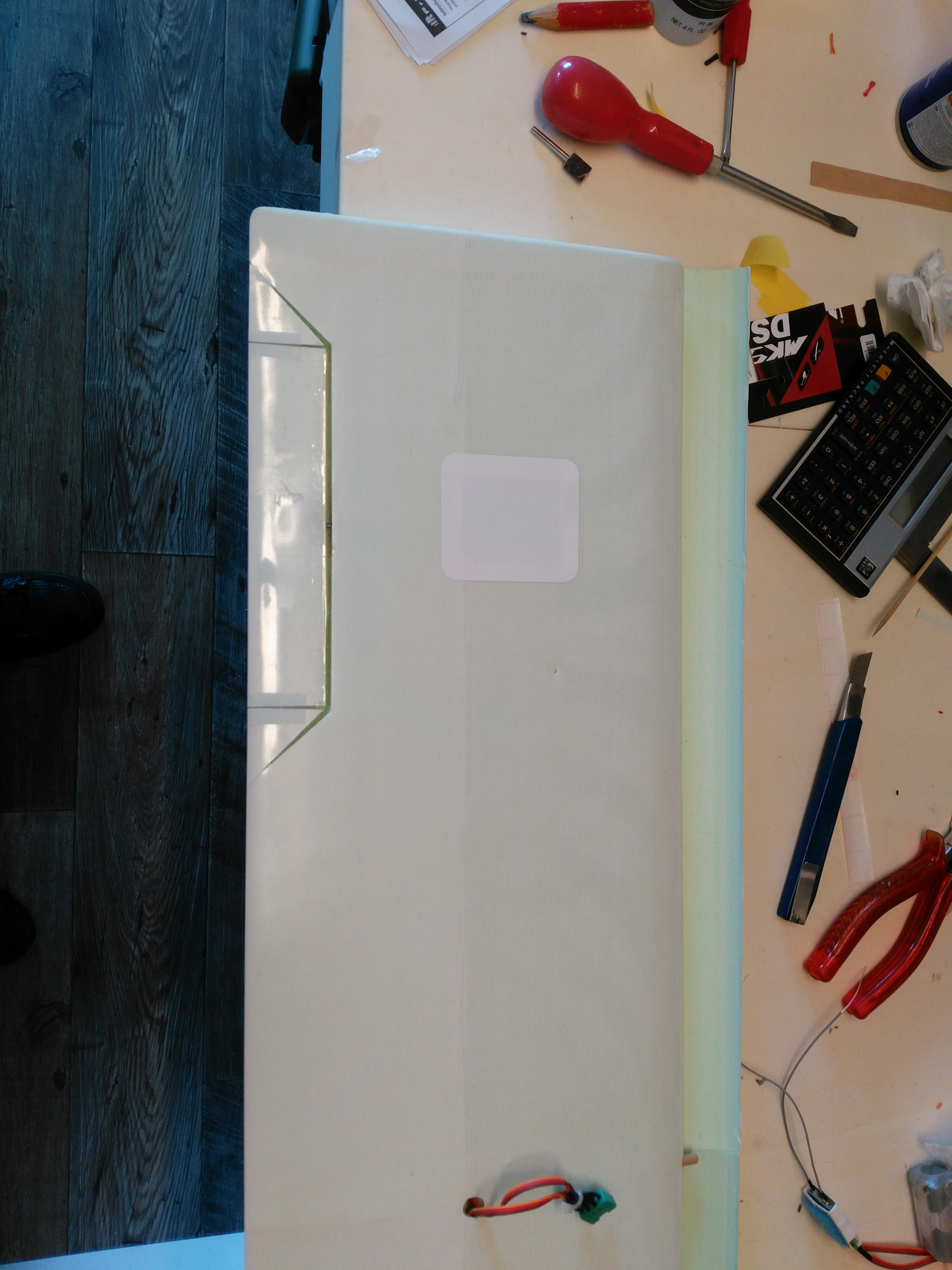

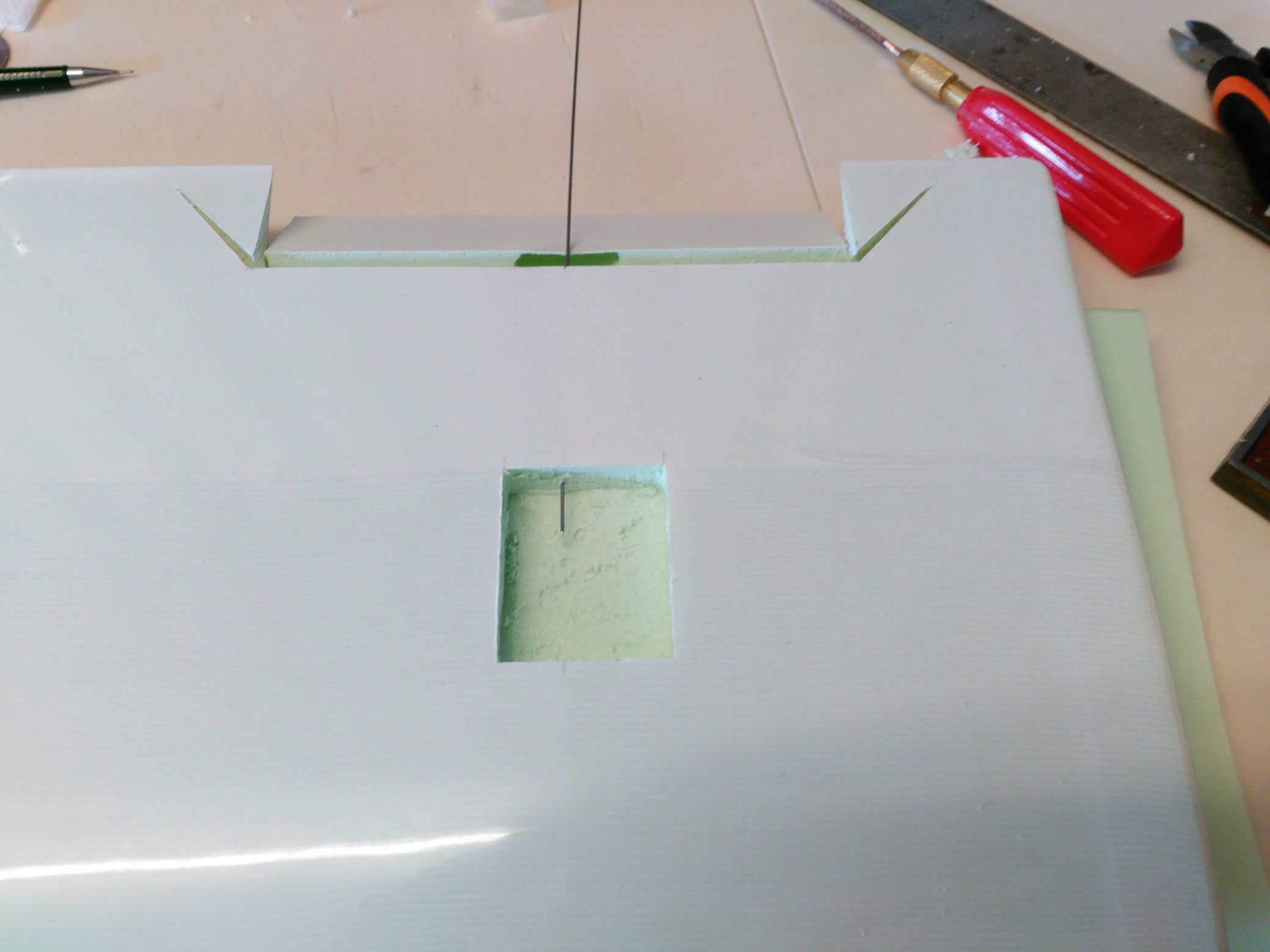

En zo moet het er dan "in" komen. De driehoekjes die je ziet aan weerszijden van de aileron buigen mee met de aileron en zorgen ervoor dat er minder turbulentie is aan de tips van de aileron.

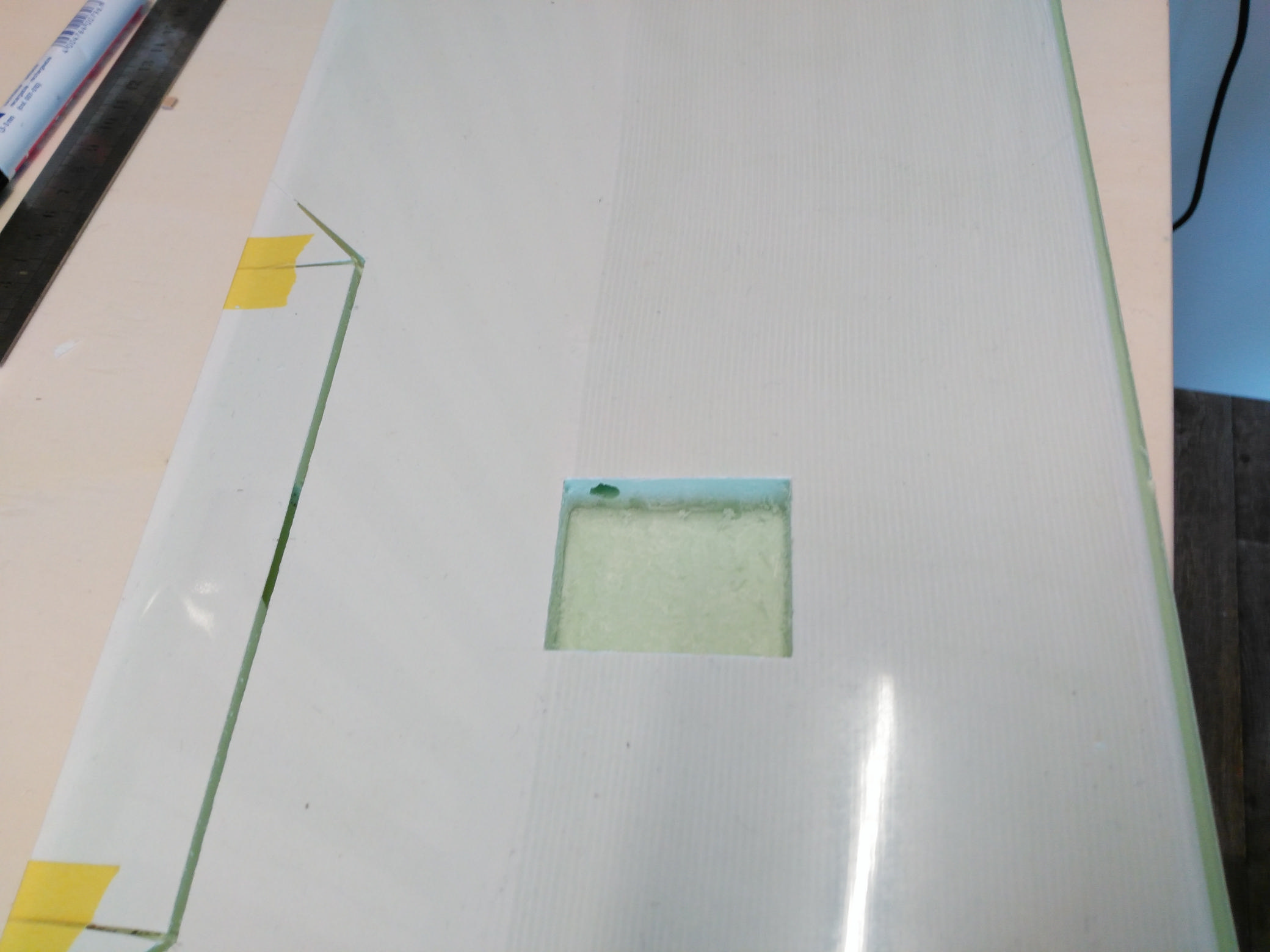

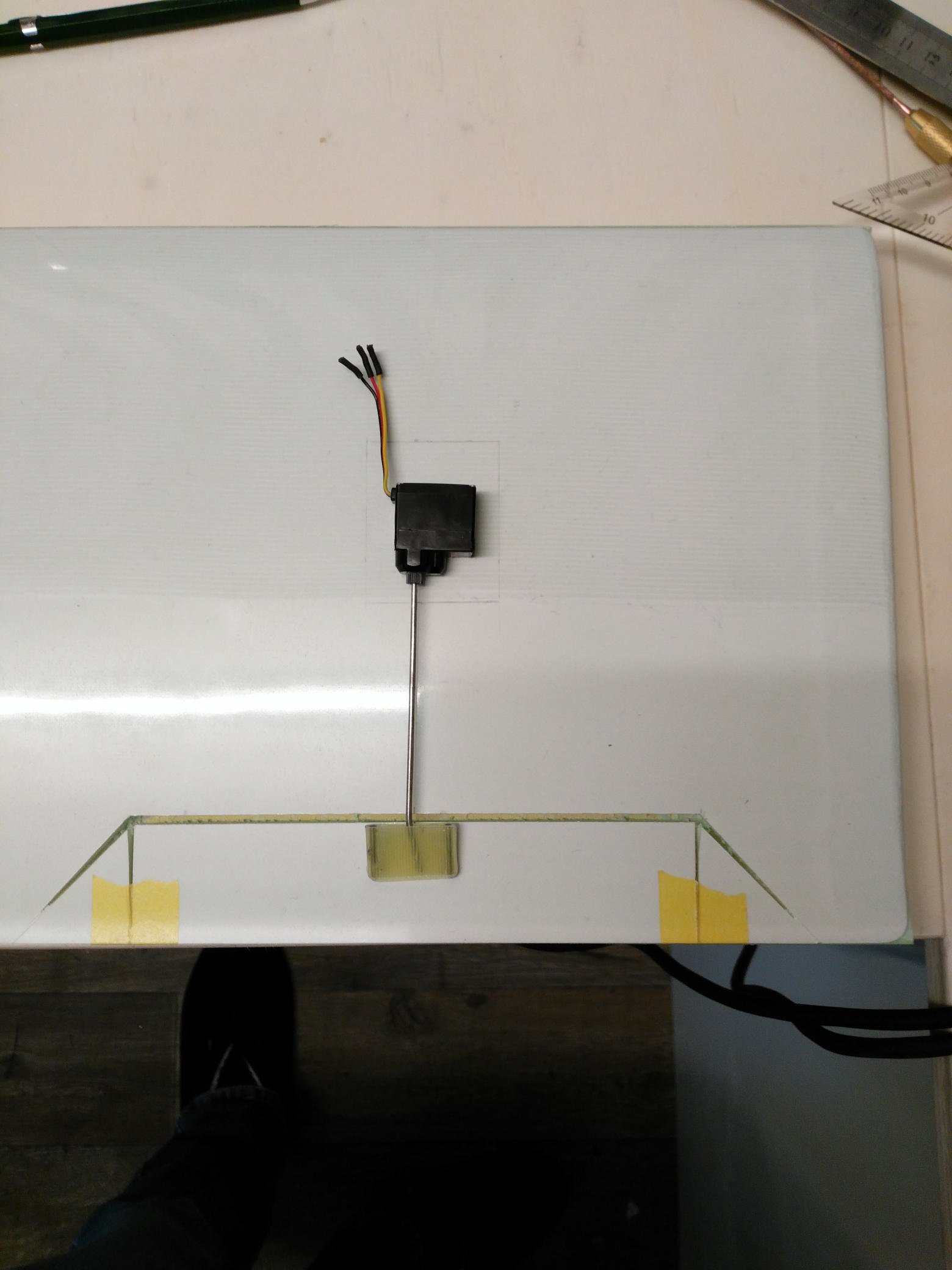

Nu eerst de gaten uitvrezen waar de servo's komen. Hierboven de kaders al afgetekend. Daarna eerst door de huid heen snijden met een hobbymes en dan de huid eraf pulken. Elke keer als ik dit doe sta ik er weer versteld van dat slechts ca. 0,2 mm indekking zoveel extra sterke geeft aan een vleugel. Nadat de huid weg is de zaak uitvrezen totdat het diep genoeg is zodat de servo onder de huid verdwijnt. Dat vrezen met zo'n klein dremelfreesje schoot niet op, daarom een 3 mm boor vlak ageslepen, frees als een dolle

Uitsparing voor de servo klaar, de kabelgoot voor de servo is ook duidelijk te zien hier:

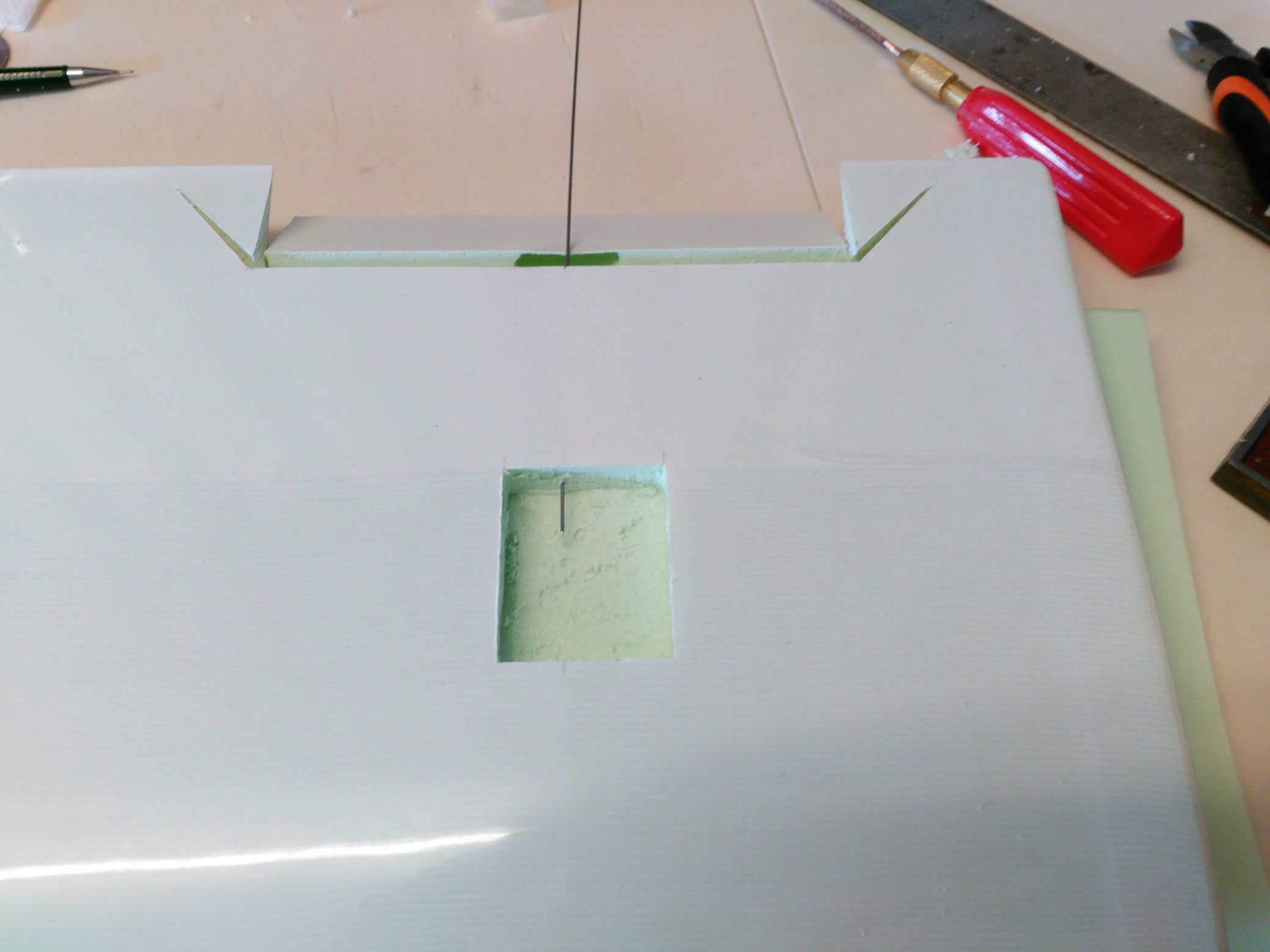

Dan de uitsparingen voor de pockets in de ailerons maken. Ik doe dit door een klein stukje alu hoeklijn wat even breed is als de pocket goed heet te stoken met de brander en die er dan op de goede plek even in te laten zakken. Zo smelt het schuim snel weg:

En dan even passen natuurlijk:

Je ziet wel dat het nu wat ruim is rond de pocket, dat is helemaal niet erg, dat geeft nog wat speelruimte om het allemaal pas te maken als de stuurstang erin gaat. De ruimte rondom de pocket t.z.t. gewoon opvullen met 2k lijm.

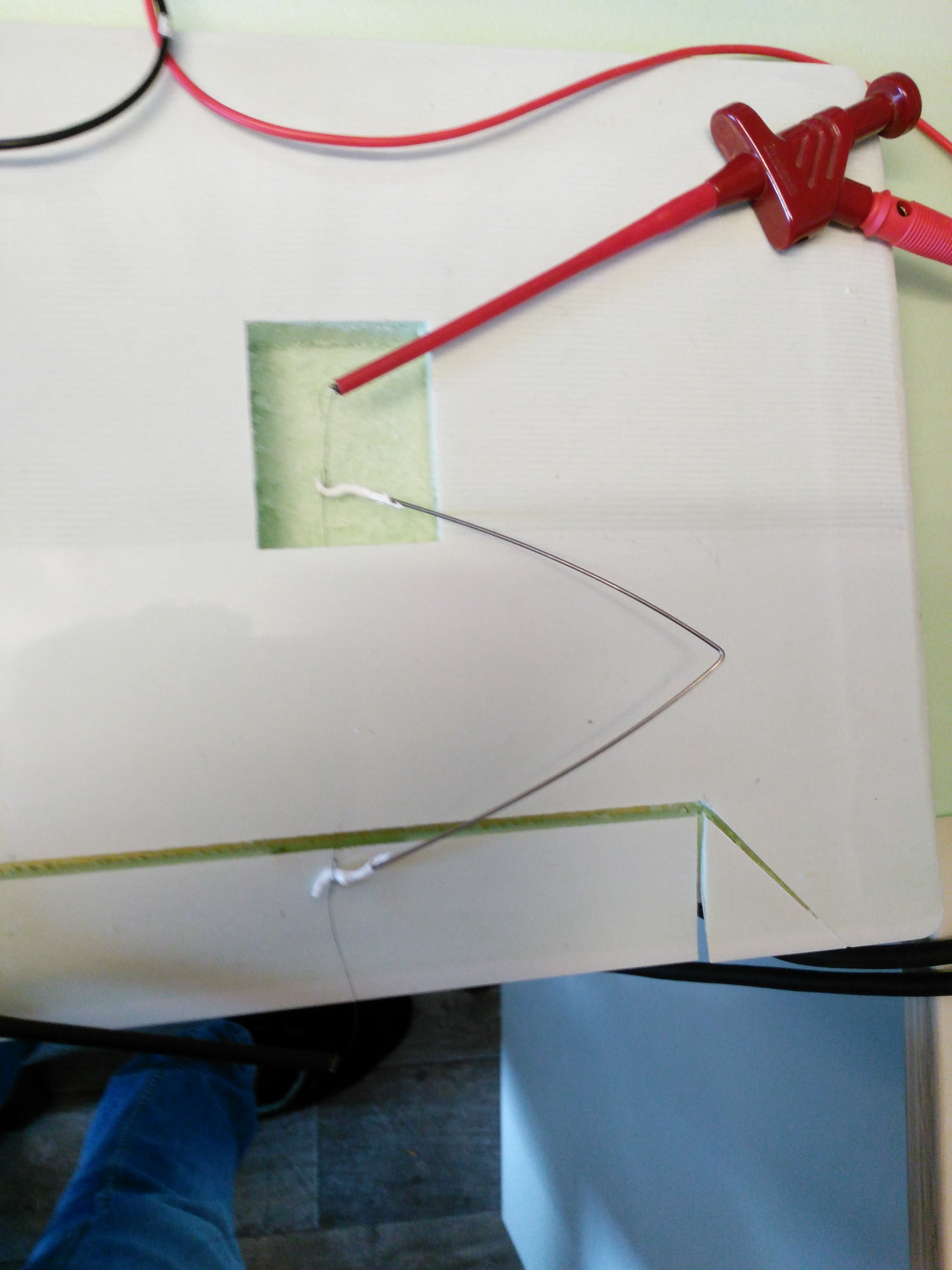

Nu moet de "gang" gemaakt worden waar de stuurstang van servo naar pocket gaat. Ik doe dat met een lange stopnaald. Dit vereist wel enige precisie en een beetje gokwerk. Je moet ongeveer goed uitkomen ter hoogte van de servo as.

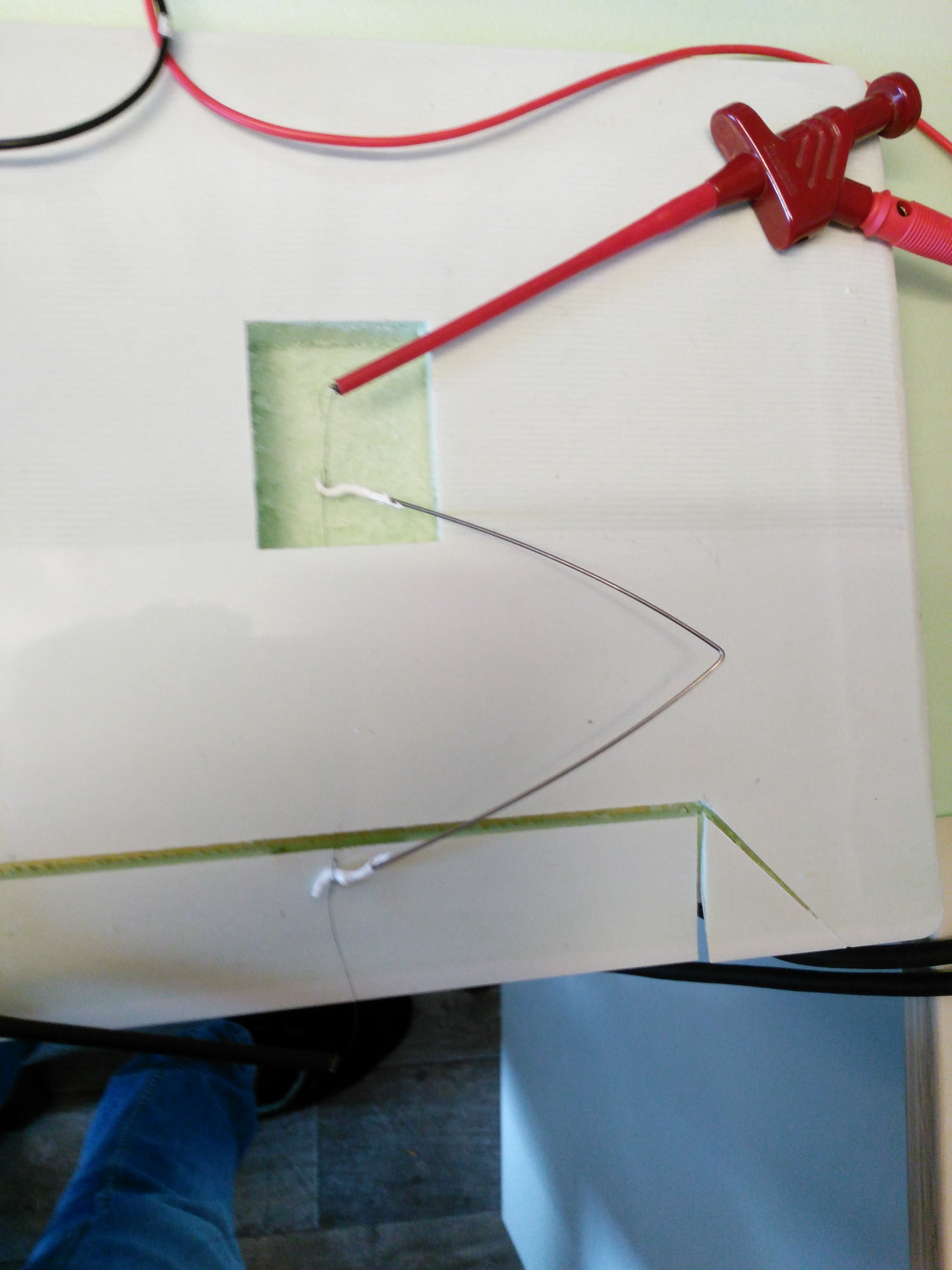

Op de terugweg van de stopnaald sleep ik er gelijke en stukje wolfraamdraad doorheen en daarna jakker ik er een paar ampere's doorheen op het gaatje grote te smelten en kan ik nog wat rommelen tijdens het smelten om het gat op de juiste plek te krijgen een weerzijden. Op dit fotootje zie je hoe ik dat doe met een zelf gemaaktje spanveer om het wolfraam draadje strak te houden.

In dit gaatje lijm ik dan een plastic tubing van 3 mm doorsnede, de 2 mm dikke stuurstang past daar goed doorheen, maar het is niet te ruim. Tubing lijm ik vast met 2k lijm. De tubing is overigens ook wat korter dan de afstand tussen het gat voor de servo en de aileron pocket, express wat korter gemaakt en aan de aileronkant in de vleugel even het gat wat opgeruimd met de soldeerbout. Het voordeel hiervan is dat als de stuurstang in positie zit ik die altijd nog vanuit het servo compartiment omhoog kan trekken uit de pocket zodat demontage (i.g.v. schade en het nog de moeite waard is ) later nog mogelijk is. Ik mis zo iets steun natuurlijk, maar het werkt.

) later nog mogelijk is. Ik mis zo iets steun natuurlijk, maar het werkt.

Nu kan alles in elkaar worden gezet:

Onder de servo heb ik nog een plaatje gfk gelijmd als buffer tussen de servo en het schuim, dat maakt het verwijderen van de krimpkous om de servo eenvoudig en je trekt het schuim niet kapot. De stuurstang zit verlijmd in de servo as (waar anders het schroefje in gaat). Overigens heb ik ook nog een "stoppertje" (dat paarte ding, ik weet niet wat de officiele naam is) vastgezet op de stuurstang en die vlak verlijmd met de bovenkant van het servo tandwiel. Beide kanten flink opgeruwd, zelfs kerven ingereesd om goed grip te krijgen. Alles verlijmd met Bison 2K metaallijm. Zit als een huis. Opgepast dat je het tandwiel niet in het servo huis vast lijmt . Als servo heb ik hier HS65BB servo's gebruik. Residu van yet another crash...

. Als servo heb ik hier HS65BB servo's gebruik. Residu van yet another crash...

De oplettende lezer zal nu zeggen: wat nou demontage, de hele boel is met elkaar verlijmd! Absoluut waar. Maar als ik de slijpschijf er doorheen haal trek ik het zo weer uit elkaar en dus demontabel! Maar goed, extra tandwiel setje en een nieuwe stuurstang en je kan het repareren.

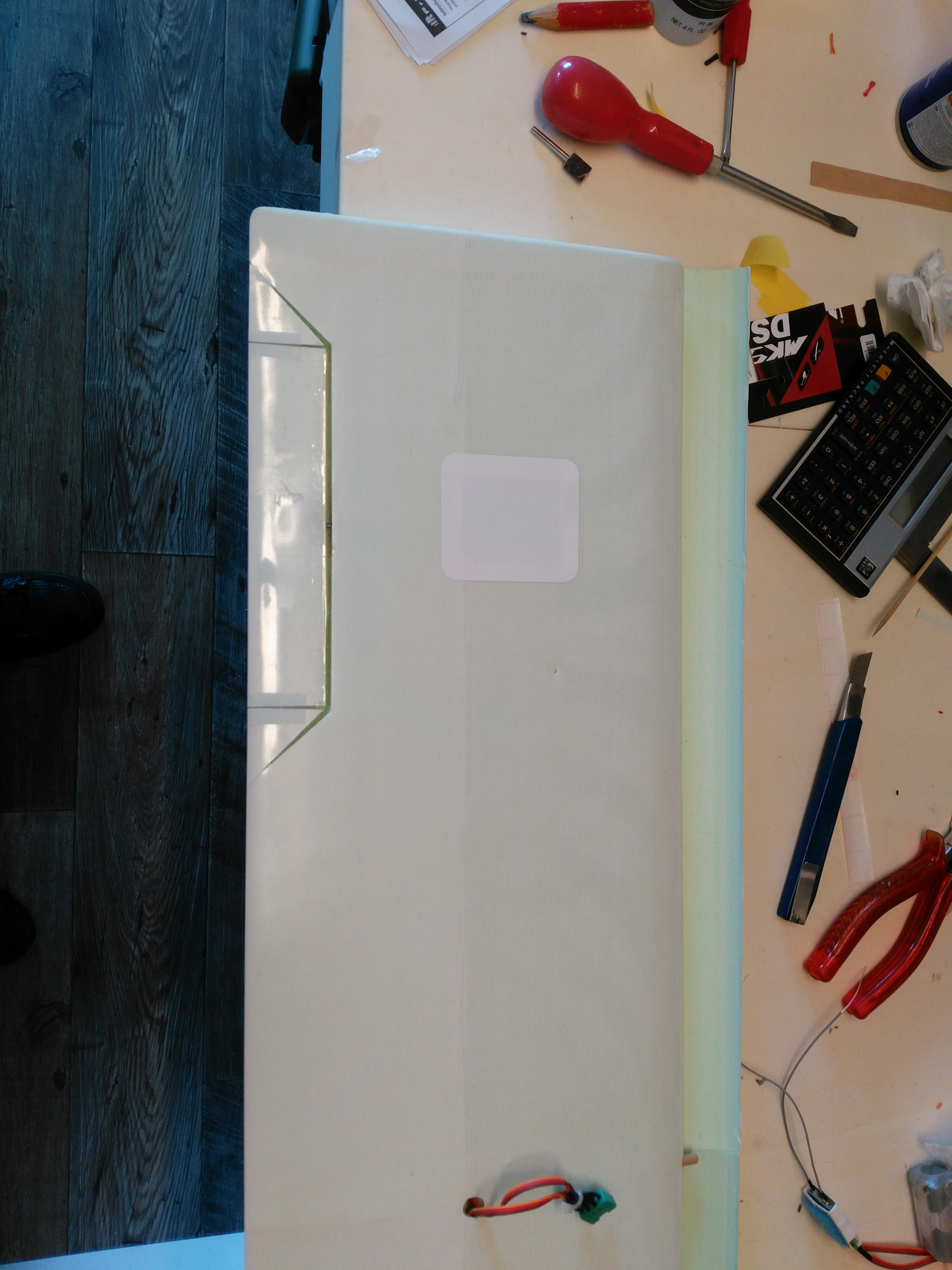

Nu komt de afwerking, in mijn geval gewoon een stukje witte Ohracover:

Als laatste maak ik de sleuf tussen aileron en vleugel dicht met tape. Daartoe heb ik eerder al met een stuk alu hoeklijn gelijk aan de breedte van aileron in de vleugel vlak onder de huid 4 mm schuim weggesmolten. Dus ook hier weer de hoeklijn goed heet stoken en dan in 1x goed positioneren. In de zo ontstane sleuf kan de tape vrij bewegen. Tape is verlijmd met de aileron en kan vrij in en uit de vleugel glijden bij het sturen. Ook hier dus minimale turbulentie

Tape is hier goed te zien:

En, o ja, de "side show" ailerons vast tapen met scharniertape aan de hoofd aileron.

En tot slot de test:

Happy building!

Peet

RDS = Rotary Drive System en dit is een systeem waarbij de aileron aansturing volledig binnen de vleugel werkt, dus geen uitstekende delen in de vorm van rudderhorns, stuurlinks e.d., en dus minder weerstand! Zoiets is altijd prettig voor een pylon racer. Meer info omtrent RDS:

http://www.charlesriverrc.org/articles/construction/harleymichaelisrads.htm of

http://www.irfmachineworks.com/rds/

Maar dit is ook goed zelf te doen.

Stap 1: de pockets maken die in de aileron komen. Hiervoor heb ik dunne (0,75 mm) gfk plaat gebruikt. Aangezien de stuurstangen uit 2 mm dik verenstaal bestaan heb ik twee plaatje verlijmd als sanwich met aan de zijkanten 2 staafjes van ditzelfde verenstaal. Zo weet ik dus zeker dat de stuurstang geen speling zal hebben en goed past. Dit zijn dan de pockets:

Later bleek dat de pockets toch nog iets te diep waren en heb ik er nog 4 mm afgezaagd. De industrie lijm heeft dit overleeft. Goed spul! De stuurstangen heb ik een hoek gegeven van tussen de 15 en 20 graden, voor mijn toepassing meer dan genoeg.

En zo moet het er dan "in" komen. De driehoekjes die je ziet aan weerszijden van de aileron buigen mee met de aileron en zorgen ervoor dat er minder turbulentie is aan de tips van de aileron.

Nu eerst de gaten uitvrezen waar de servo's komen. Hierboven de kaders al afgetekend. Daarna eerst door de huid heen snijden met een hobbymes en dan de huid eraf pulken. Elke keer als ik dit doe sta ik er weer versteld van dat slechts ca. 0,2 mm indekking zoveel extra sterke geeft aan een vleugel. Nadat de huid weg is de zaak uitvrezen totdat het diep genoeg is zodat de servo onder de huid verdwijnt. Dat vrezen met zo'n klein dremelfreesje schoot niet op, daarom een 3 mm boor vlak ageslepen, frees als een dolle

Uitsparing voor de servo klaar, de kabelgoot voor de servo is ook duidelijk te zien hier:

Dan de uitsparingen voor de pockets in de ailerons maken. Ik doe dit door een klein stukje alu hoeklijn wat even breed is als de pocket goed heet te stoken met de brander en die er dan op de goede plek even in te laten zakken. Zo smelt het schuim snel weg:

En dan even passen natuurlijk:

Je ziet wel dat het nu wat ruim is rond de pocket, dat is helemaal niet erg, dat geeft nog wat speelruimte om het allemaal pas te maken als de stuurstang erin gaat. De ruimte rondom de pocket t.z.t. gewoon opvullen met 2k lijm.

Nu moet de "gang" gemaakt worden waar de stuurstang van servo naar pocket gaat. Ik doe dat met een lange stopnaald. Dit vereist wel enige precisie en een beetje gokwerk. Je moet ongeveer goed uitkomen ter hoogte van de servo as.

Op de terugweg van de stopnaald sleep ik er gelijke en stukje wolfraamdraad doorheen en daarna jakker ik er een paar ampere's doorheen op het gaatje grote te smelten en kan ik nog wat rommelen tijdens het smelten om het gat op de juiste plek te krijgen een weerzijden. Op dit fotootje zie je hoe ik dat doe met een zelf gemaaktje spanveer om het wolfraam draadje strak te houden.

In dit gaatje lijm ik dan een plastic tubing van 3 mm doorsnede, de 2 mm dikke stuurstang past daar goed doorheen, maar het is niet te ruim. Tubing lijm ik vast met 2k lijm. De tubing is overigens ook wat korter dan de afstand tussen het gat voor de servo en de aileron pocket, express wat korter gemaakt en aan de aileronkant in de vleugel even het gat wat opgeruimd met de soldeerbout. Het voordeel hiervan is dat als de stuurstang in positie zit ik die altijd nog vanuit het servo compartiment omhoog kan trekken uit de pocket zodat demontage (i.g.v. schade en het nog de moeite waard is

Nu kan alles in elkaar worden gezet:

Onder de servo heb ik nog een plaatje gfk gelijmd als buffer tussen de servo en het schuim, dat maakt het verwijderen van de krimpkous om de servo eenvoudig en je trekt het schuim niet kapot. De stuurstang zit verlijmd in de servo as (waar anders het schroefje in gaat). Overigens heb ik ook nog een "stoppertje" (dat paarte ding, ik weet niet wat de officiele naam is) vastgezet op de stuurstang en die vlak verlijmd met de bovenkant van het servo tandwiel. Beide kanten flink opgeruwd, zelfs kerven ingereesd om goed grip te krijgen. Alles verlijmd met Bison 2K metaallijm. Zit als een huis. Opgepast dat je het tandwiel niet in het servo huis vast lijmt

De oplettende lezer zal nu zeggen: wat nou demontage, de hele boel is met elkaar verlijmd! Absoluut waar. Maar als ik de slijpschijf er doorheen haal trek ik het zo weer uit elkaar en dus demontabel! Maar goed, extra tandwiel setje en een nieuwe stuurstang en je kan het repareren.

Nu komt de afwerking, in mijn geval gewoon een stukje witte Ohracover:

Als laatste maak ik de sleuf tussen aileron en vleugel dicht met tape. Daartoe heb ik eerder al met een stuk alu hoeklijn gelijk aan de breedte van aileron in de vleugel vlak onder de huid 4 mm schuim weggesmolten. Dus ook hier weer de hoeklijn goed heet stoken en dan in 1x goed positioneren. In de zo ontstane sleuf kan de tape vrij bewegen. Tape is verlijmd met de aileron en kan vrij in en uit de vleugel glijden bij het sturen. Ook hier dus minimale turbulentie

Tape is hier goed te zien:

En, o ja, de "side show" ailerons vast tapen met scharniertape aan de hoofd aileron.

En tot slot de test:

Happy building!

Peet

Laatst bewerkt:

Hey Emanuel,

Dank voor de heads up omtrent de plaatjes. Ik heb ze vervangen door een stuk kleinere. Sorry was ik even vergeten, ook de eerste keer dat ik gebruik maak van de media faciliteiten van het MBF, werkt erg goed moet ik zeggen.

Wat dat bestellen betreft... Dit is wel een BOUW draadje hè!

Die vleugel heb ik zelf gemaakt met vacuumbagging techniek. Vervolgens wat zitten dokteren om de rds erin te krijgen. Dus helaas niet te bestellen... wel na te bouwen natuurlijk.

Overigens: gisteren de hele zaak uitgetest met een aantal testvluchten. Sturen gaat perfect en heb niet hoeven trimmen op de ailerons (nul comma nul): in één keer goed. Hoeveel dit nu scheelt moet in wedstrijd verband blijken natuurlijk. Maar ik zal hem 10 juli a.s. meenemen naar de oefendag op de Peel.

Groeten,

Peet

Dank voor de heads up omtrent de plaatjes. Ik heb ze vervangen door een stuk kleinere. Sorry was ik even vergeten, ook de eerste keer dat ik gebruik maak van de media faciliteiten van het MBF, werkt erg goed moet ik zeggen.

Wat dat bestellen betreft... Dit is wel een BOUW draadje hè!

Die vleugel heb ik zelf gemaakt met vacuumbagging techniek. Vervolgens wat zitten dokteren om de rds erin te krijgen. Dus helaas niet te bestellen... wel na te bouwen natuurlijk.

Overigens: gisteren de hele zaak uitgetest met een aantal testvluchten. Sturen gaat perfect en heb niet hoeven trimmen op de ailerons (nul comma nul): in één keer goed. Hoeveel dit nu scheelt moet in wedstrijd verband blijken natuurlijk. Maar ik zal hem 10 juli a.s. meenemen naar de oefendag op de Peel.

Groeten,

Peet

Het pylonrace seizoen 2016 zit er weer op. Tijd voor de winterstop en om eens na te denken over hoe nu verder met E2K. Sinds we de regelaars met governor limiet op 15232 rpm hebben ingevoerd is het racen alleen maar spannender geworden. Er is echter nog steeds slechts keuze uit 4 motortypes, allemaal rond de 1400 KV. Eigenlijk kunnen we nu wel van die beperkte keuze af, het is immers niet meer het aantal KV wat bepaald hoe hard je gaat, maar de governor limiet van je regelaar. Ik heb de koe bij de spreekwoordelijke horens gevat en ben wat gaan testen om de theorie te staven met de praktijk. Ik had nog een oud NTM 3536 1400KV motortje liggen waarvan de wikkelingen hadden losgelaten. Dat wil wel een enkele keer gebeuren met dit type motortjes. Ik heb de stator flink opgewarmd met een verfföhn en heb vervolgens de oude wikkelingen verwijderd. Er zaten 7 wikkelingen op van 15 parallelle draden ("strands") van elk 0,25mm doorsnede. De drie fasen waren in driehoek configuratie (D) gekoppeld. Meer wikkelingen betekent minder KV's en minder wikkelingen betekent meer KV's. Zodoende besloot ik om 6 wikkelingen per statortand te gaan leggen.

Voor wie zelf ook wil wikkelen, dit is een hele goede site: http://www.bavaria-direct.co.za/

Dit motortje heeft 10 magneetpolen in de rotor en 12 stator tanden en wordt daarom aangeduid met 12N10P (zie site). Ik heb gekozen voor de dLRK manier van wikkelen (zie site, common winding schemes). Ik moet zeggen dat ik geen brushless motor goeroe ben en eigenlijk wil ik alleen maar proefondervindelijk aantonen dat een E2K kist met governor met een motor met hoger KV waarde dan 1400, zeg 1500 of 1600 even hard loopt als één van de tot nu toe regelementair voorgeschreven motoren. Daarom dus: doe maar één wikkeling minder, dan zie ik wel waar ik uitkom. Aangezien ik het niet zag zitten om de gaan herwikkelen met 15 parallelle draden van elk 0,25mm, heb ik een klosje gelakte koperdraad van 0,5 mm doorsnee aangeschaft. Als ik wil voldoen aan het equivalente koperoppervlak kom ik op 4 parallelle wikkelingen. Helaas... dat kreeg ik er echt niet op, allemaal net iets te krap. Ik ben dus maar voor 3 parallelle draden gegaan en hoop maar dat de motor dat houd met deze stromen (ca 45 A in vlucht). Het wikkelen is niet echt moeilijk, maar je moet er wel even het koppie bijhouden en soms ben je de tel kwijt (of erger, de richting!), dan weer terug naar het begin van die wikkeling en opnieuw! Ik ga hier verder niet uitgebreid op in hoe en wat, daarover is al meer dan genoeg info te vinden op het internet. Na het wikkelen wel gecheckt of de wikkelingen geen sluiting maken met de stator. En daarna de echte test (op een stroombegrensde voeding!), en waarempel: het loopt

KV gemeten, ik kom uit op 1526KV. Nou, dat is heel netjes in de range die ik voor ogen had.

Daarna de motor gemonteerd op de kist en ook maar de unilog er weer bij gepakt. Het kistje zat weer stampvol.

Het resultaat laat zich raden: performance gelijk het orgineel. Zie hier ook het grafiekje van één van de metingen:

rpm: 15230 (gemiddeld)

P: ca 630W

airspeed: ca 170 km/u

Dus: de praktijk laat ook zien dat we van die beperkte motor keuze af kunnen.

Daarom stel ik voor 2017 de volgende regelementswijziging voor:

Oude tekst:

b. Motor

Er is 1 motor toegestaan van één van de onderstaande typen

-Turnigy SK3536

-1400kv Aerodrive XP outrunner

-Overlander Thumper 3536 1450

-NTM Prop Drive Series3536A 1400Kv

Turnigy Aerodrive SK3 3536 1400 Kv

De motor mag niet worden aangepast en mag enkel gebruikmakend van standaard onderdelen

worden gerepareerd

De in de romp stekende as mag worden verwijderd.

De motor moet zijn voorzien van een afgeronde spinnermoer

Nieuwe tekst:

b. Motor

Er is 1 motor toegestaan. Het motor type is vrij te kiezen. Het is echter verstandig om met een paar randvoorwaarden rekening te houden:

De in de romp stekende as mag worden verwijderd.

De motor moet zijn voorzien van een afgeronde spinnermoer

Wat vind E2K vliegend Nederland hier van?

Groeten,

Peet

Voor wie zelf ook wil wikkelen, dit is een hele goede site: http://www.bavaria-direct.co.za/

Dit motortje heeft 10 magneetpolen in de rotor en 12 stator tanden en wordt daarom aangeduid met 12N10P (zie site). Ik heb gekozen voor de dLRK manier van wikkelen (zie site, common winding schemes). Ik moet zeggen dat ik geen brushless motor goeroe ben en eigenlijk wil ik alleen maar proefondervindelijk aantonen dat een E2K kist met governor met een motor met hoger KV waarde dan 1400, zeg 1500 of 1600 even hard loopt als één van de tot nu toe regelementair voorgeschreven motoren. Daarom dus: doe maar één wikkeling minder, dan zie ik wel waar ik uitkom. Aangezien ik het niet zag zitten om de gaan herwikkelen met 15 parallelle draden van elk 0,25mm, heb ik een klosje gelakte koperdraad van 0,5 mm doorsnee aangeschaft. Als ik wil voldoen aan het equivalente koperoppervlak kom ik op 4 parallelle wikkelingen. Helaas... dat kreeg ik er echt niet op, allemaal net iets te krap. Ik ben dus maar voor 3 parallelle draden gegaan en hoop maar dat de motor dat houd met deze stromen (ca 45 A in vlucht). Het wikkelen is niet echt moeilijk, maar je moet er wel even het koppie bijhouden en soms ben je de tel kwijt (of erger, de richting!), dan weer terug naar het begin van die wikkeling en opnieuw! Ik ga hier verder niet uitgebreid op in hoe en wat, daarover is al meer dan genoeg info te vinden op het internet. Na het wikkelen wel gecheckt of de wikkelingen geen sluiting maken met de stator. En daarna de echte test (op een stroombegrensde voeding!), en waarempel: het loopt

KV gemeten, ik kom uit op 1526KV. Nou, dat is heel netjes in de range die ik voor ogen had.

Daarna de motor gemonteerd op de kist en ook maar de unilog er weer bij gepakt. Het kistje zat weer stampvol.

Het resultaat laat zich raden: performance gelijk het orgineel. Zie hier ook het grafiekje van één van de metingen:

rpm: 15230 (gemiddeld)

P: ca 630W

airspeed: ca 170 km/u

Dus: de praktijk laat ook zien dat we van die beperkte motor keuze af kunnen.

Daarom stel ik voor 2017 de volgende regelementswijziging voor:

Oude tekst:

b. Motor

Er is 1 motor toegestaan van één van de onderstaande typen

-Turnigy SK3536

-1400kv Aerodrive XP outrunner

-Overlander Thumper 3536 1450

-NTM Prop Drive Series3536A 1400Kv

Turnigy Aerodrive SK3 3536 1400 Kv

De motor mag niet worden aangepast en mag enkel gebruikmakend van standaard onderdelen

worden gerepareerd

De in de romp stekende as mag worden verwijderd.

De motor moet zijn voorzien van een afgeronde spinnermoer

Nieuwe tekst:

b. Motor

Er is 1 motor toegestaan. Het motor type is vrij te kiezen. Het is echter verstandig om met een paar randvoorwaarden rekening te houden:

- Neem de minimum KV waarde niet lager dan 1400 KV, anders bestaat het risico dat de regelaar te weinig regelruimte overhoud om de toerentallimiet van 15232 rpm te halen.

- Hoewel er geen maximum KV limiet is, is het raadzaam om niet hoger te gaan dan 1600KV. Dit omdat een motor met hogere KV waarde meer bijgeregeld moet worden en dat zou kunnen leiden tot verdere opwarming van de motorregelaar.

- Het is verstandig om een 10 of 14 polige motor te gebruiken, hierbij komt het aantal polen overeen met het aantal magneten van de rotor (i.g.v. een buitenloper). De reden hiervoor is omdat voor deze motor typen speciale FW voorhanden is om bepaalde motorregelaars zodanig van nieuwe FW te voorzien dat de toerentallimiet automatisch op 15232 rpm gehandhaafd wordt.

De in de romp stekende as mag worden verwijderd.

De motor moet zijn voorzien van een afgeronde spinnermoer

Wat vind E2K vliegend Nederland hier van?

Groeten,

Peet