Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Nota: This feature may not be available in some browsers.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een alternatieve webbrowser te gebruiken.

De bouw van de Smit Mississippi, Schaal 1:25

- Topicstarter wiggie

- Startdatum

Nou, nou. Ik begin er bijna van te blozen zeg.

Voor mij is dit ook de eerste keer hoor jongens, het pakt gelukkig goed uit voor me maar dat had ook anders kunnen lopen.

Ik hoop dat het voor anderen in ieder een motivatie geeft om de volgende keer eens met andere materialen te werken (hoeft niet natuurlijk).

Voor mij is dit ook de eerste keer hoor jongens, het pakt gelukkig goed uit voor me maar dat had ook anders kunnen lopen.

Ik hoop dat het voor anderen in ieder een motivatie geeft om de volgende keer eens met andere materialen te werken (hoeft niet natuurlijk).

Dag Wiggie. Motivatie zeker hoor, ik ga de masten van mijn Happy Hunter ook solderen. Maar je ziet dat je met 1:25 toch net dat extra detailtje kunt aanbrengen wat je bij 1:50 of laat staan 1:75/1:100 niet doet (uitzonderingen daargelaten hoor want ook daar heb ik staaltjes van perfectie van langs zien komen).

Vind dit een erg mooi verslag om te lezen en je maakt er iets prachtigs van.

Vind dit een erg mooi verslag om te lezen en je maakt er iets prachtigs van.

Brandaris

Forum veteraan

Ik hoop dat het voor anderen in ieder een motivatie geeft .

Dat doet dit verslag van jou zeker

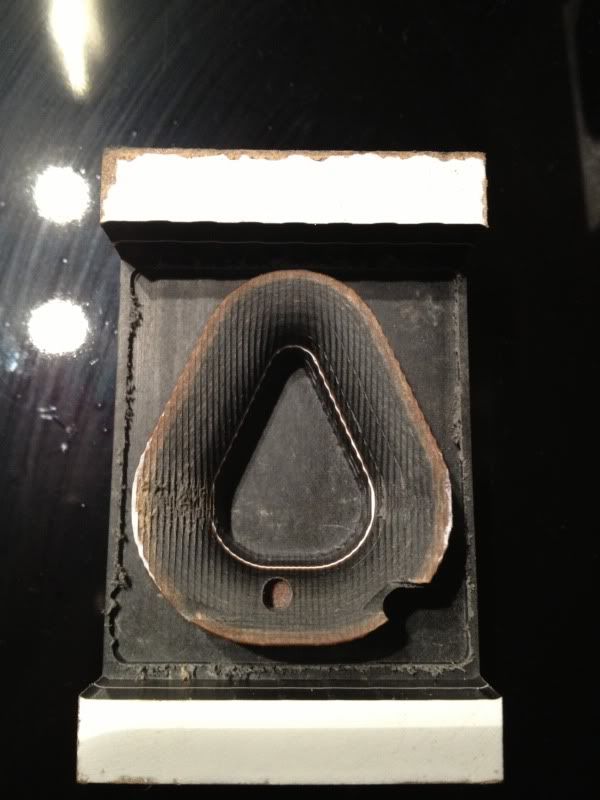

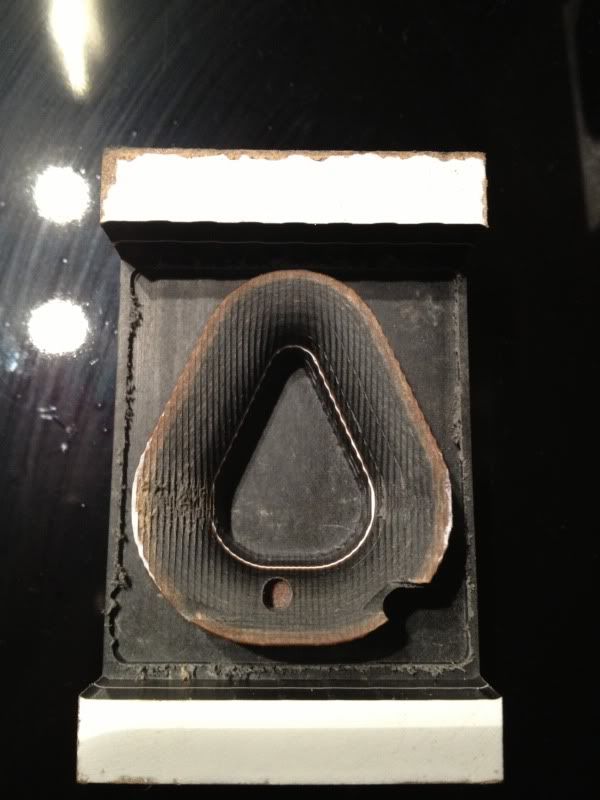

Dat er bij mij ook dingen fout gaan bewijzen de volgende twee foto's.

Ik heb een proefstuk gefreesd van de achterste betingdoorvoer in Trespa.

Daar liet de techniek me in de steek.

Door een veel te hoge feedrate van 3600 mm/ min ( mijn cnc frees kan maximaal 843 mm/ min aan) gingen de stappenmotoren protesteren met het volgende resultaat.

Ben blij dat het nog niet om de messing uitvoering ging. Dat had iets meer gekost aan materiaal.

Ik heb een proefstuk gefreesd van de achterste betingdoorvoer in Trespa.

Daar liet de techniek me in de steek.

Door een veel te hoge feedrate van 3600 mm/ min ( mijn cnc frees kan maximaal 843 mm/ min aan) gingen de stappenmotoren protesteren met het volgende resultaat.

Ben blij dat het nog niet om de messing uitvoering ging. Dat had iets meer gekost aan materiaal.

Brandaris

Forum veteraan

Dat er bij mij ook dingen fout gaan bewijzen de volgende twee foto's.

Ik heb een proefstuk gefreesd van de achterste betingdoorvoer in Trespa.

Daar liet de techniek me in de steek.

Door een veel te hoge feedrate van 3600 mm/ min ( mijn cnc frees kan maximaal 843 mm/ min aan) gingen de stappenmotoren protesteren met het volgende resultaat.

Ben blij dat het nog niet om de messing uitvoering ging. Dat had iets meer gekost aan materiaal.

Of heb jij de techniek in de steek gelaten?,

omdat je wel de max grens van je machine weet

en er één NUL teveel staat! , en het er op neer komt dat je bijna 4 X zo snel ging dan de Max snelheid

Gelukkig ben je menselijk en maak je fouten

Een geluk , ik kan je melden dat je niet de enigste ben die zo iets overkomt!

En wat je zegt het is maar trespa, succes bij je nieuwe poging!

Ik denk dat het in Aspire gebeurt is. Daarin geef je eerst een grove freesronde aan, daarna een profielfreesronde en om het echt goed te krijgen nog een profielfreesronde maar dan 90 graden gedraaid aan.

Bij die laatste zit denk ik de fout. Je maakt gebruik van een 'toolbase' waarin je per freesje de maximale feedrate aangeeft. Die staat voor een 3 mm frees in Trespa op max 200 mm/ min. Die moet Aspire dus ook overnemen bij het samenstellen van de G-code en dat is dus blijkbaar niet goed gebeurt.

Wat er dus fout is gegaan weet ik niet precies maar het geeft wel aan dat controleren alles is.

Ach, het houdt je scherp.

Bij die laatste zit denk ik de fout. Je maakt gebruik van een 'toolbase' waarin je per freesje de maximale feedrate aangeeft. Die staat voor een 3 mm frees in Trespa op max 200 mm/ min. Die moet Aspire dus ook overnemen bij het samenstellen van de G-code en dat is dus blijkbaar niet goed gebeurt.

Wat er dus fout is gegaan weet ik niet precies maar het geeft wel aan dat controleren alles is.

Ach, het houdt je scherp.

Mijn complimenten... ziet er erg mooi uit, en die hangmat, daar maak je neem ik aan goed gebruik van om uit te rusten van de werkzaam heden...

Nogmaals mooi werk, bewondering.

Nogmaals mooi werk, bewondering.

Mijn complimenten... ziet er erg mooi uit, en die hangmat, daar maak je neem ik aan goed gebruik van om uit te rusten van de werkzaam heden...

Nogmaals mooi werk, bewondering.

ben er volledig mee eens, behalve van die hangmat want daar geloof ik niks van.

volgens mij was ze bedoeld om af en toe eens te rusten maar dat doen ze hier niet. Hier word enkel gebouwd , altans dat is wat ik er van denk.

vgr

Marc

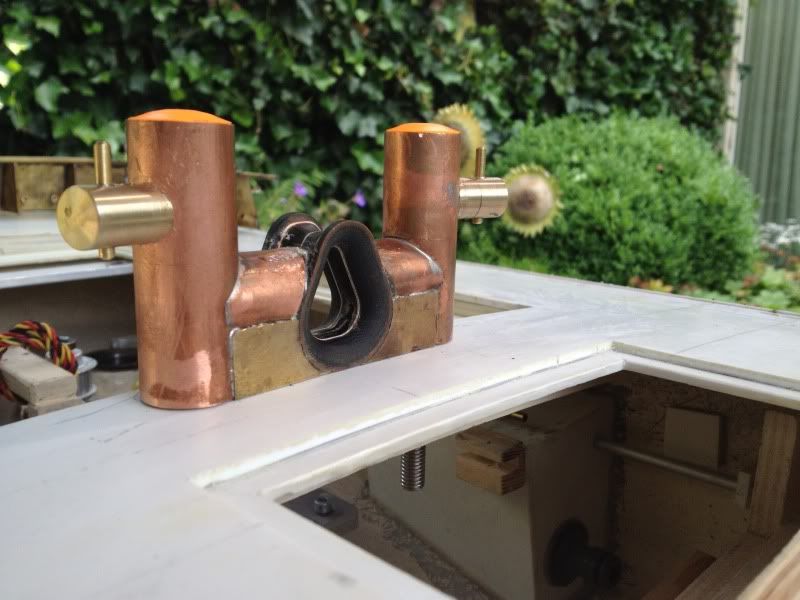

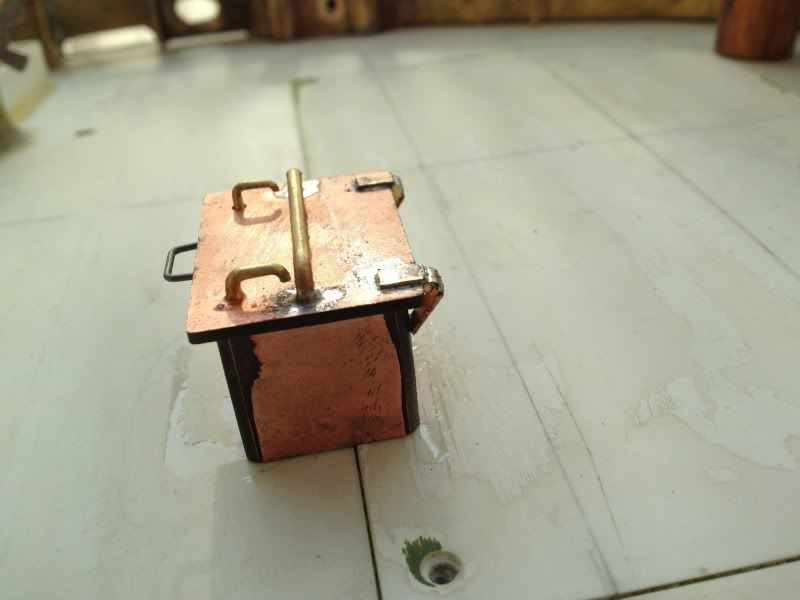

De voorbeting is nagenoeg klaar.

Ook hier heb ik de trosdoorvoeren in Trespa uitgevoerd. Het is lastig te verlijmen maar met een epoxy en goed ontvetten en opruwen lukte het me.

Aangezien ik een 5 assige frees nodig had gehad om het onderdeel in een keer te frezen en ik die niet heb moest het anders.

De grove vorm en de binnenste rondingen zijn met de cnc frees gemaakt. De buitenzijde blijft daarbij vlak. De holling aan de buitenzijde is berekend en met een 16 mm viersnijder gefreesd.

Op mijn freesbank, die max 3000 toeren draait, vind Trespa dat niet leuk want het wordt loeiheet ondanks een scherpe frees. Het toerental is gewoonweg te laag.

De cnc frees draait 35000 toeren met een 3 mm freesje en dat gaat prima.

Gevolg van de hitte was dat de epoxy weer loskwam van het Trespa ( ik heb 4 delen van 6 mm op elkaar verlijmd, vandaar de witte lijnen) en opnieuw lijmen was de consequentie.

Na deze horde te hebben genomen heb ik van hout twee afstandhouders gemaakt waarmee de onderlinge uitlijning van de onderdelen ( dat waren er ondertussen al vijf) gefixeerd kon worden. Daarna alles met epoxy gelijmd en een volle 24 uur laten uitharden.

Vanavond met de dremel het detailwerk gedaan en hieronder het voorlopige resultaat.

Het karakteristieke voorkantje begint te komen nu.

Volgende stap zijn de nooduitgangen en kisten op het dek en daarna de lieren.

En o ja ! Ook nog zoiets als vakantie.

Ook hier heb ik de trosdoorvoeren in Trespa uitgevoerd. Het is lastig te verlijmen maar met een epoxy en goed ontvetten en opruwen lukte het me.

Aangezien ik een 5 assige frees nodig had gehad om het onderdeel in een keer te frezen en ik die niet heb moest het anders.

De grove vorm en de binnenste rondingen zijn met de cnc frees gemaakt. De buitenzijde blijft daarbij vlak. De holling aan de buitenzijde is berekend en met een 16 mm viersnijder gefreesd.

Op mijn freesbank, die max 3000 toeren draait, vind Trespa dat niet leuk want het wordt loeiheet ondanks een scherpe frees. Het toerental is gewoonweg te laag.

De cnc frees draait 35000 toeren met een 3 mm freesje en dat gaat prima.

Gevolg van de hitte was dat de epoxy weer loskwam van het Trespa ( ik heb 4 delen van 6 mm op elkaar verlijmd, vandaar de witte lijnen) en opnieuw lijmen was de consequentie.

Na deze horde te hebben genomen heb ik van hout twee afstandhouders gemaakt waarmee de onderlinge uitlijning van de onderdelen ( dat waren er ondertussen al vijf) gefixeerd kon worden. Daarna alles met epoxy gelijmd en een volle 24 uur laten uitharden.

Vanavond met de dremel het detailwerk gedaan en hieronder het voorlopige resultaat.

Het karakteristieke voorkantje begint te komen nu.

Volgende stap zijn de nooduitgangen en kisten op het dek en daarna de lieren.

En o ja ! Ook nog zoiets als vakantie.

Je bent weer lekker op dreef William.. Ziet er heel netjes uit...  ,

,

voorbeting wel goed vast zetten he.. (believe me, i know ...)

...)

,

,voorbeting wel goed vast zetten he.. (believe me, i know

Kleine zaken

Het weekeinde was gevuld met sociale aangelegenheden en dan blijft er toch wat minder tijd over voor de hobby.

In de tijd die er was dus wat kleine dingen opgepakt die waren blijven liggen tot nu toe.

Als eerste de bevestigingspunten voor de Markus lifenets en noodladders. Aan beide zijden aangebracht en gemaakt van 0.4 mm draad

Als tweede de nooduitgangen om vanuit onderdeks snel naar buiten te komen in het geval van een calamiteit. Het zijn er twee tegen de verschansing aan op het achterdek en een op het voordek bij de nog te maken winch.

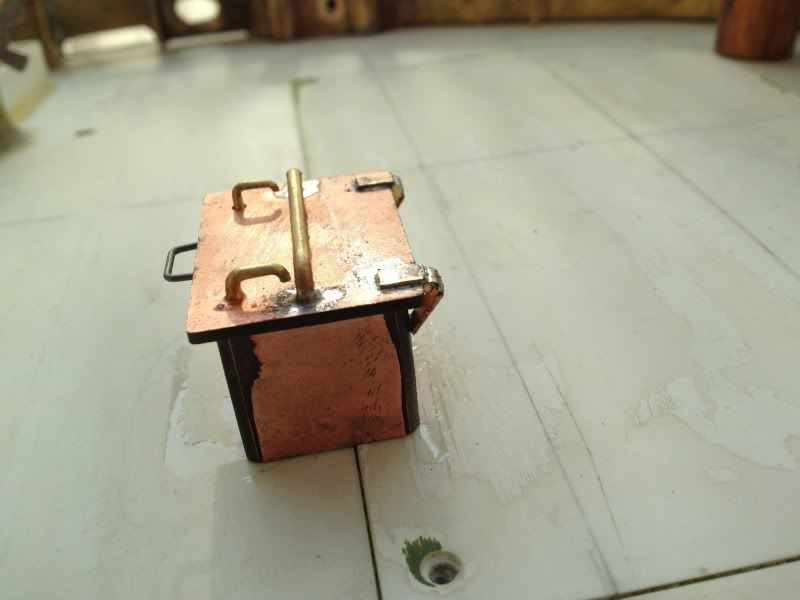

Gemaakt van 1.6 mm dik printplaat en afgewerkt met messing.

Als derde de diverse beschermingsbeugels die straks de ontluchtings- en bevoorradingsdoorvoeren en de achterste nooduitgang gaan beschermen.

En als laatste de spuiklep die nog in de achterklep gemaakt moest worden. Het was even pielen maar het werkt nu (hoop ik, de praktijktest moet het nog uitwijzen).

Dicht:

en open, alhoewel de klep er in de praktijk nooit zo bij zal hangen natuurlijk.

Ik heb de romp er aan opgetild als test. Ik heb de onderzijde van het dek, tussen de spanten in, overigens nog wel verstevigd met trespa, just for sure!

Tot zover maar weer.

Het weekeinde was gevuld met sociale aangelegenheden en dan blijft er toch wat minder tijd over voor de hobby.

In de tijd die er was dus wat kleine dingen opgepakt die waren blijven liggen tot nu toe.

Als eerste de bevestigingspunten voor de Markus lifenets en noodladders. Aan beide zijden aangebracht en gemaakt van 0.4 mm draad

Als tweede de nooduitgangen om vanuit onderdeks snel naar buiten te komen in het geval van een calamiteit. Het zijn er twee tegen de verschansing aan op het achterdek en een op het voordek bij de nog te maken winch.

Gemaakt van 1.6 mm dik printplaat en afgewerkt met messing.

Als derde de diverse beschermingsbeugels die straks de ontluchtings- en bevoorradingsdoorvoeren en de achterste nooduitgang gaan beschermen.

En als laatste de spuiklep die nog in de achterklep gemaakt moest worden. Het was even pielen maar het werkt nu (hoop ik, de praktijktest moet het nog uitwijzen).

Dicht:

en open, alhoewel de klep er in de praktijk nooit zo bij zal hangen natuurlijk.

voorbeting wel goed vast zetten he..

Ik heb de romp er aan opgetild als test. Ik heb de onderzijde van het dek, tussen de spanten in, overigens nog wel verstevigd met trespa, just for sure!

Tot zover maar weer.