Roel van Essen

Forum veteraan

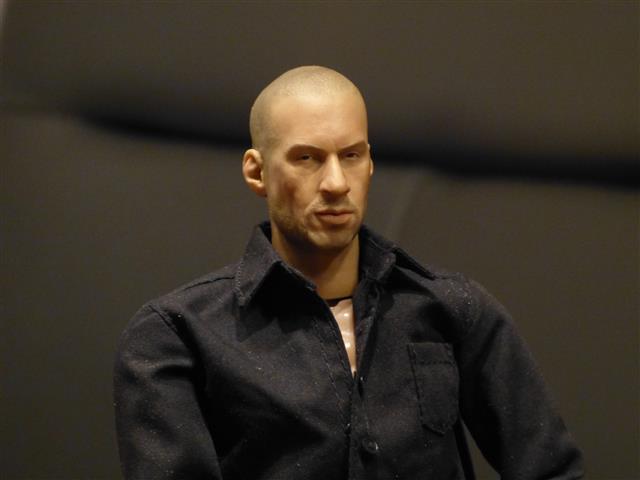

En dus schilderen/spuiten we ABS. Minder kans op brosheid. Het probleem waar Bert op duidt komt (dacht ik) met name voor bij van fabriekswege gekleurd ABS. Daar zit de kleurstof in het ABS, niet erop. Ik heb een paar scheepjes van ABS die ondertussen een respectabele leeftijd hebben; weinig last van "brosheid".

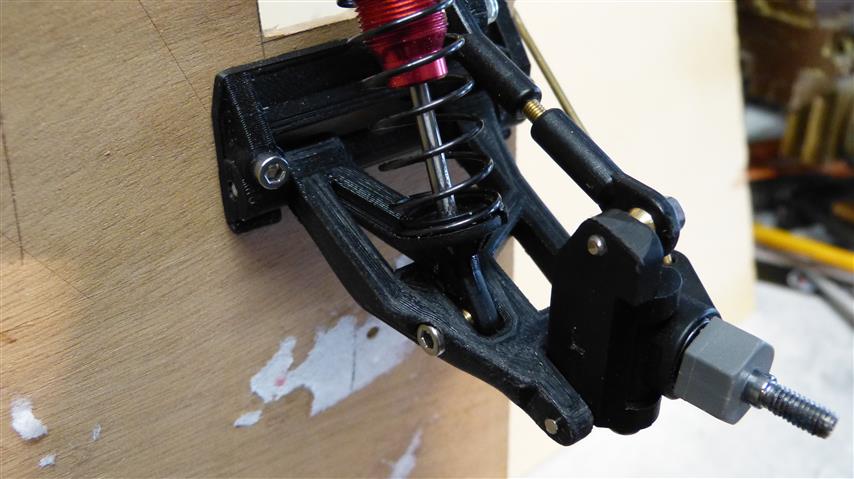

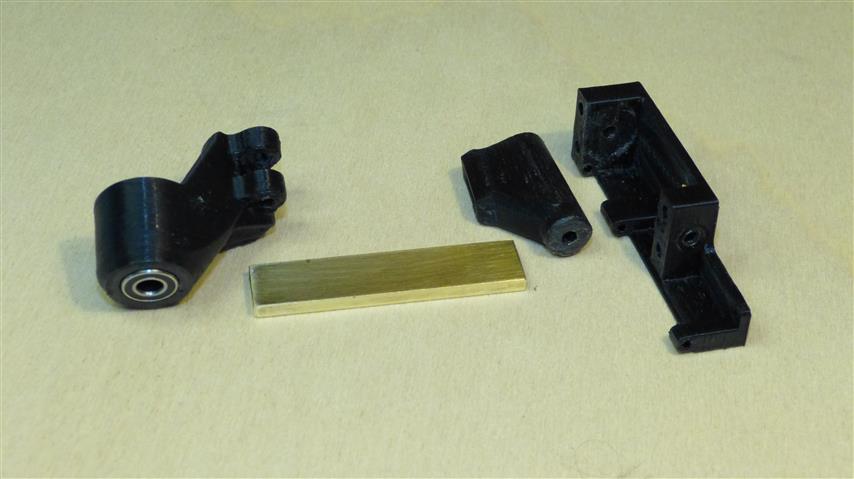

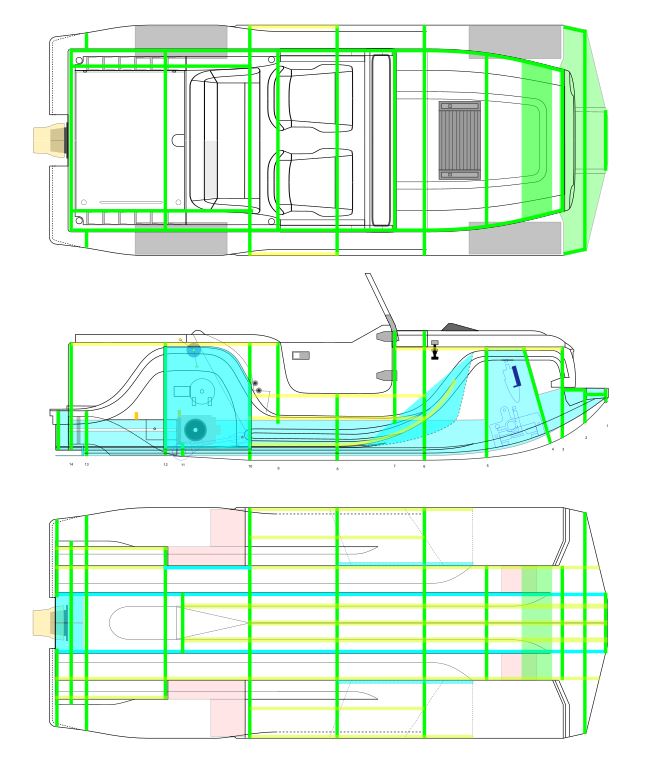

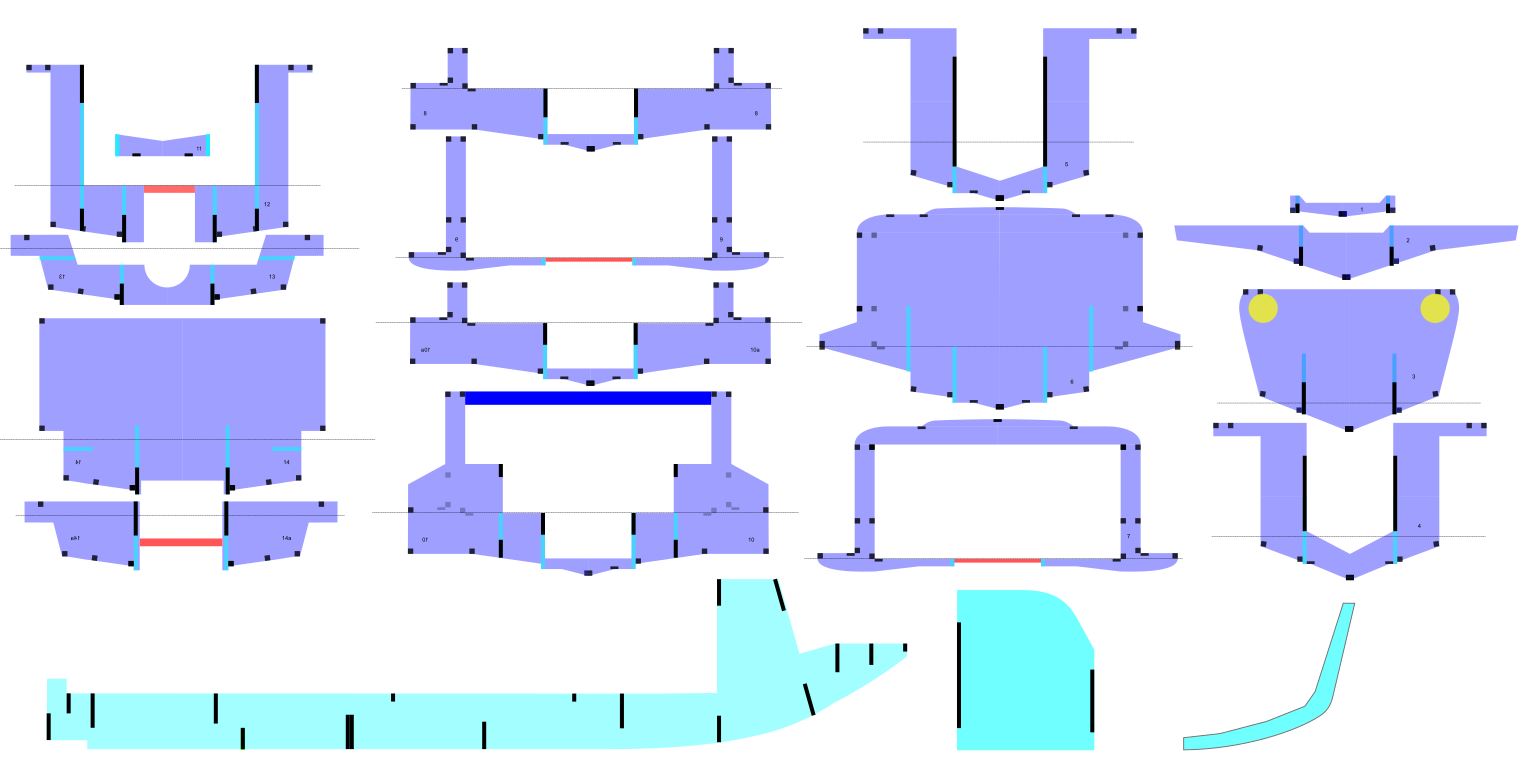

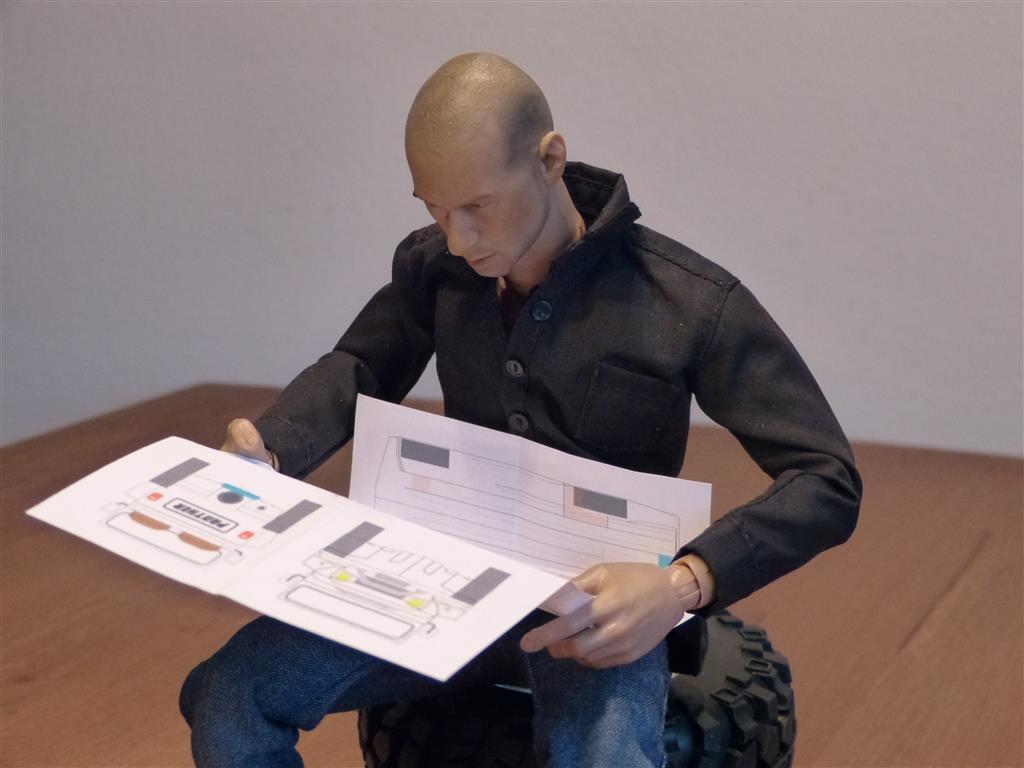

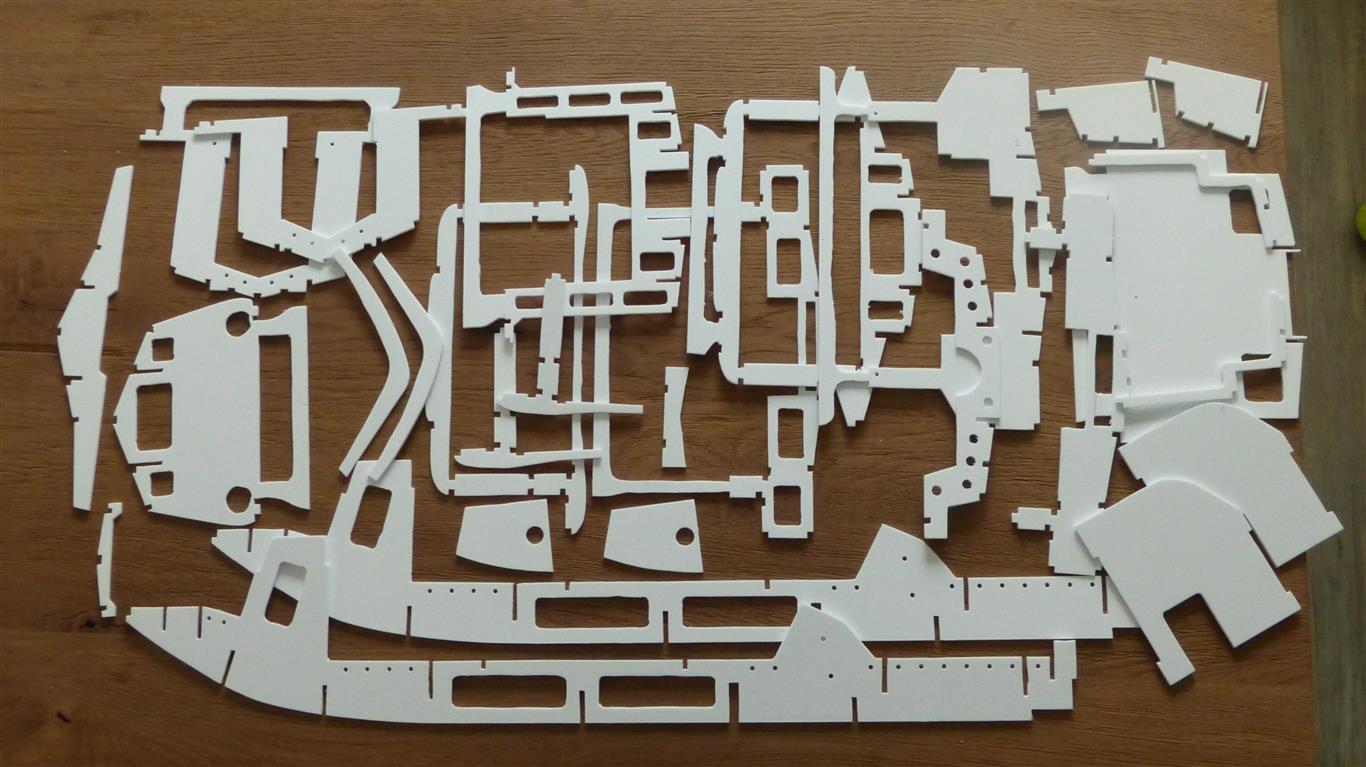

Bij een romp kun je makkelijk lijnen voor de stringers trekken en zo de spantvorm bepalen, maar dit is even anders met alle hoeken en vormen. En dan ook nog rekening houden met de constructie, met name de wielophanging moet het liefst in een spant of ligger vastgeschrioefd kunnen worden.... Maar komt goed!

Bij een romp kun je makkelijk lijnen voor de stringers trekken en zo de spantvorm bepalen, maar dit is even anders met alle hoeken en vormen. En dan ook nog rekening houden met de constructie, met name de wielophanging moet het liefst in een spant of ligger vastgeschrioefd kunnen worden.... Maar komt goed!